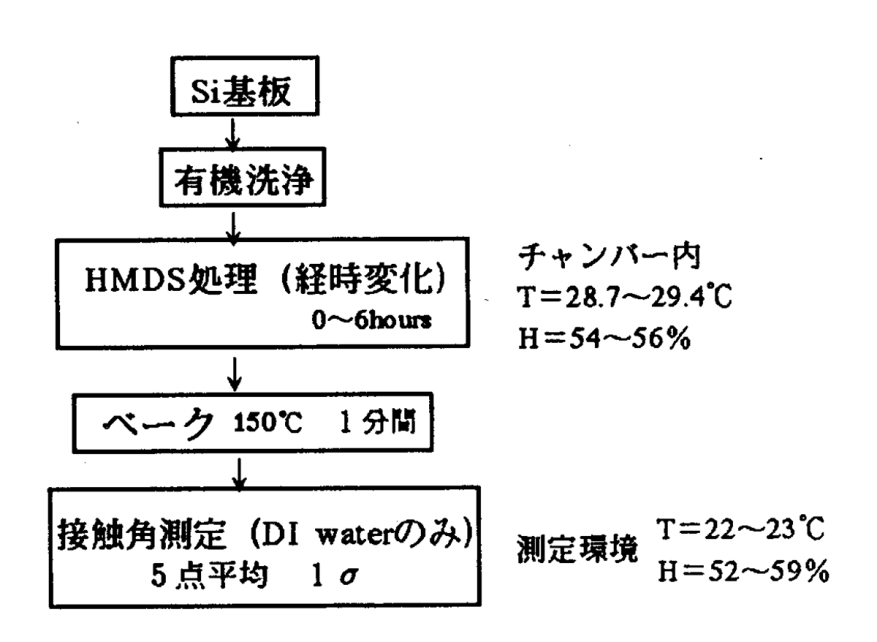

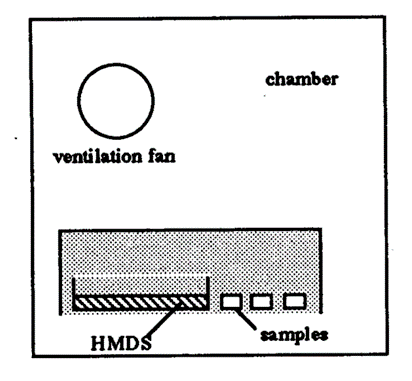

実用化レベルでのシランカップリング処理(以下、HMDS処理)では、バブリング方式などの気化プロセスが採用されている。これは、シリコン半導体ウェハおよび液晶用ガラス基板の大面積化に伴い、迅速で均一性の高い処理が求められるためである。また、気化プロセスは、HMDSの消費量を抑える上でも効果的である。HMDS処理の性能を効果的に引き出すには、気化方法、カップリング処理温度、処理時間、単分子化処理などの主なプロセスを最適化することが必要である。下の左図は、HMDS処理の代表的なプロセスフローを示している。このフローは、現在の半導体処理プロセスで実際に用いられており、処理装置構成に大きく影響する。主な処理パラメータは、HMDS処理時間および温度、カップリング処理促進用の熱処理などである。通常、これらは厳密にコントロールされている。処理表面の評価には、純水の接触角測定を用いる。下の右図は、HMDSの飽和蒸気処理を目的とした基本ユニットを示している。密閉容器中でHMDS溶液を自然蒸発させて飽和蒸気雰囲気を作り、近傍に設置した基板を処理する。HMDS蒸気が外部に漏れないように局所排気機能も有している。このシステムにより、処理時間は長くなるが、基板表面の単分子化処理が行える。シランカップリング反応は表面の単分子層で十分であり、過剰な処理は逆効果となる。

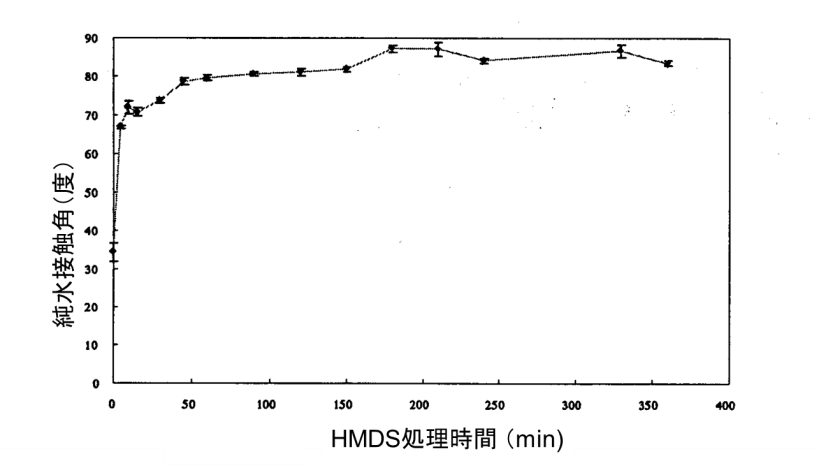

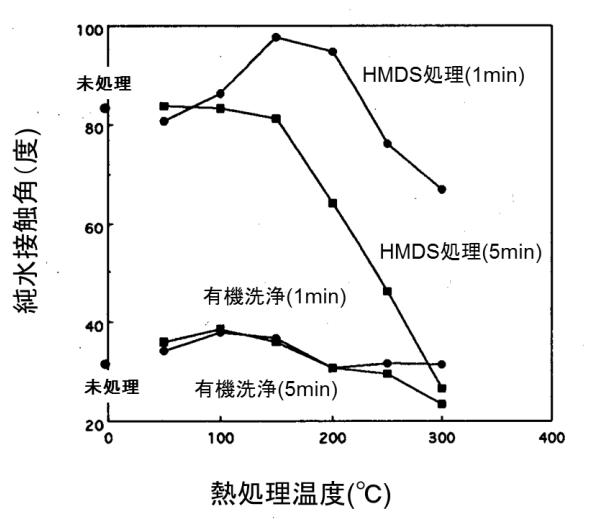

下の左図は、HMDS処理時間に伴う純水接触角の変化を示している。サンプルは代表的な半導体基板であるシリコンウェハを用いている。処理前のシリコンウェハの接触角は35°程度であるが、わずか数分のHMDS処理で接触角は70°まで増加し、その後、6時間かけて85°まで徐々に増加し飽和していく。実プロセスでは、数分間のHMDS処理時間で十分な効果が得られる。下の右図は、HMDS処理後の熱処理温度および時間依存性を示している。比較として、有機洗浄処理のみのシリコン基板のデータも示している。処理温度は50~300℃であり、処理時間は1分および5分間である。熱処理前の接触角は、有機洗浄後で35°であるが、HMDS処理後では85°となる。有機洗浄のみの場合は、熱処理温度の増加に伴い、接触角は徐々に低下している。これは、シリコン基板表面に薄い酸化膜が形成されることによって、純水の濡れ性が増加することを示している。

一方、HMDS処理後に実施した約120℃で1分間の熱処理によって、接触角は100°近くとなり最大を示している。よって、HMDS処理後の熱処理温度に最適値が存在する。この熱処理温度は、HMDSの沸点に近いことが特徴的である。HMDSの沸点近くで熱処理することで、試料表面に過剰に残存していたミスト状のHMDSを気化し除去できる。これにより、シリコン酸化膜表面に、単分子のシランカップリング層が形成できる。しかし、さらに高温の熱処理を行うと、疎水基の熱分解が生じるため、その効果は低減するとともに、熱酸化膜の成長が促進し純水接触角は低下してくる。また、5分間の熱処理では、接触角の最大値が見られず、有機洗浄と同程度まで接触角が減少している。これも、過剰な熱処理でシリコン酸化膜の成長が促進したことが理由である。以上のように、HMDS処理後の熱処理温度と時間には、疎水化処理の品質に大きく影響を受けるため、プロセス装置の構成には十分な検討が必要となる。

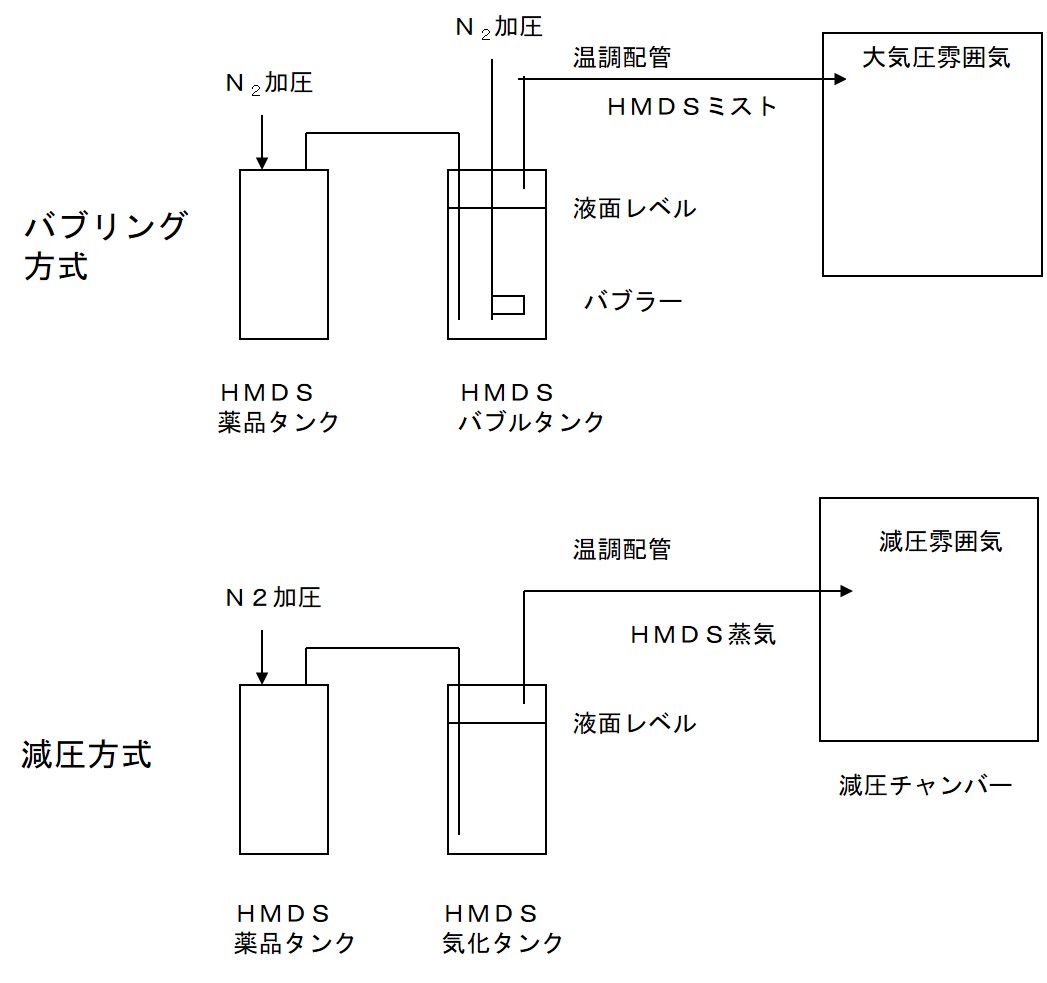

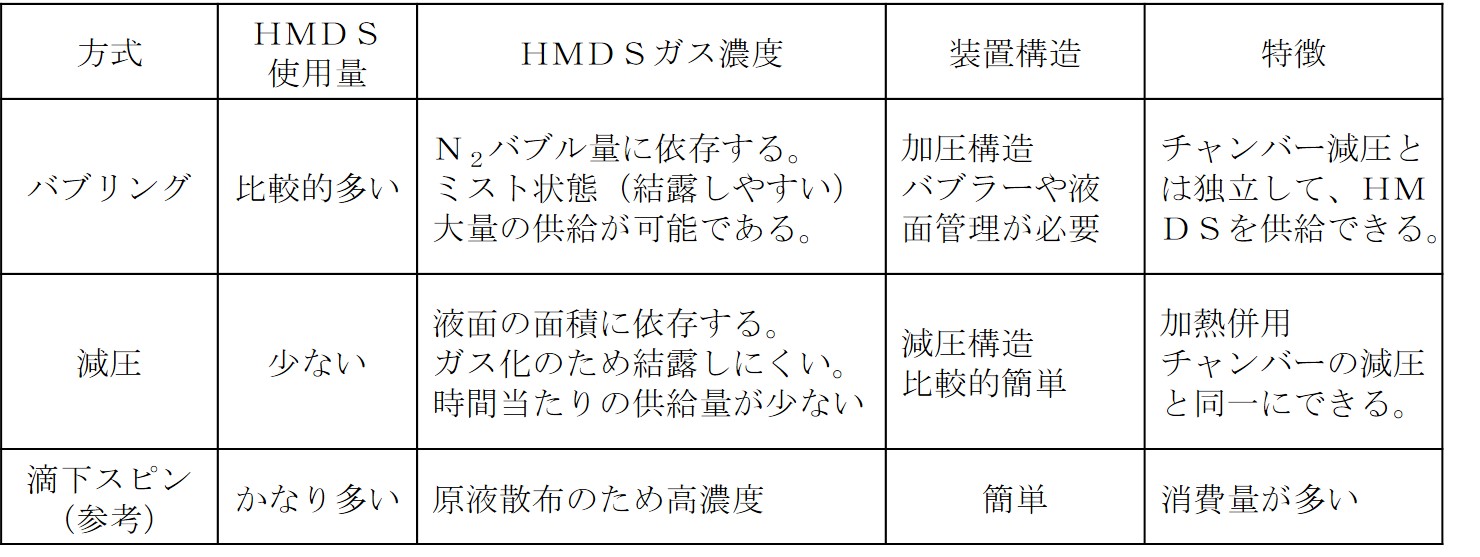

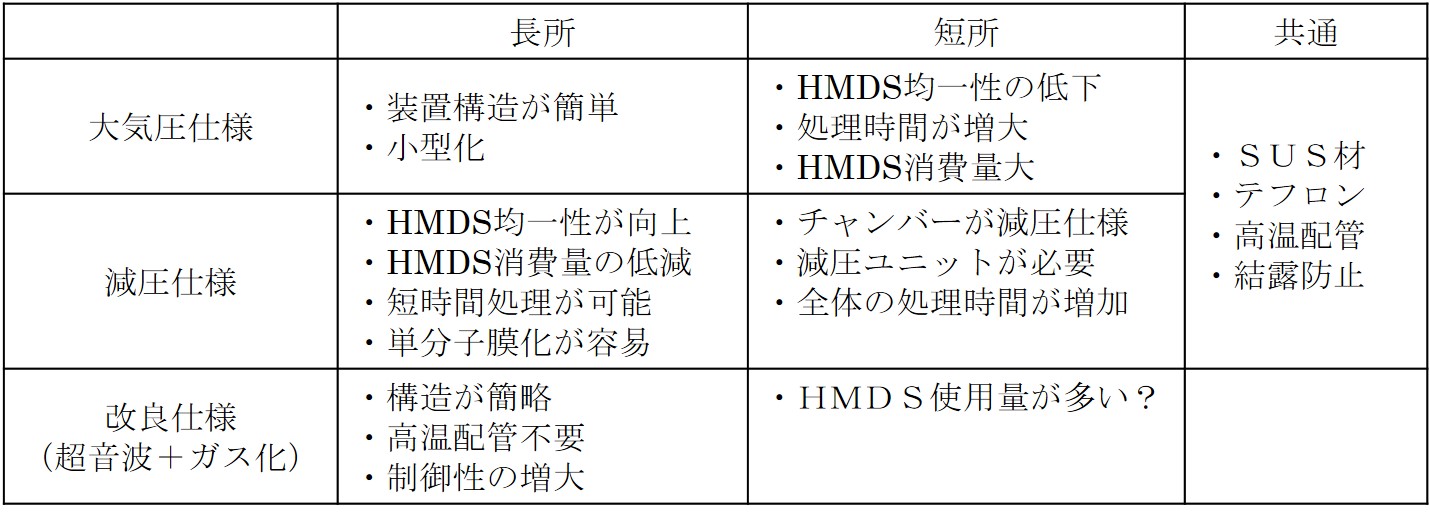

上図は、実用化されているHMDS気化器の原理図を示している。気化方式には、バブリング方式と減圧方式がある。どちらも耐腐食性の高いSUSチャンバーを用いる。チャンバーの容量は、10~100リットル仕様のものが多い。タンクの断面積が蒸発面積となるため、液面高さの管理は重要となる。下表には気化方式の特徴をまとめている。比較のために、初期に用いられていたHMDS原液の滴下スピン方式も記載している。HMDSの処理量を抑え、単分子層のHMDS処理を行うには、減圧方式が有利である。実用機では、処理効率を上げるためバブリング方式が採用されている。

また、下表には、HMDS処理シーケンスの特徴をまとめている。また、HMDSはバイトンなどのシール材料を膨潤させるため注意を要する。耐薬品性の高いカルレッツなどのパッキンを使用する必要がある。

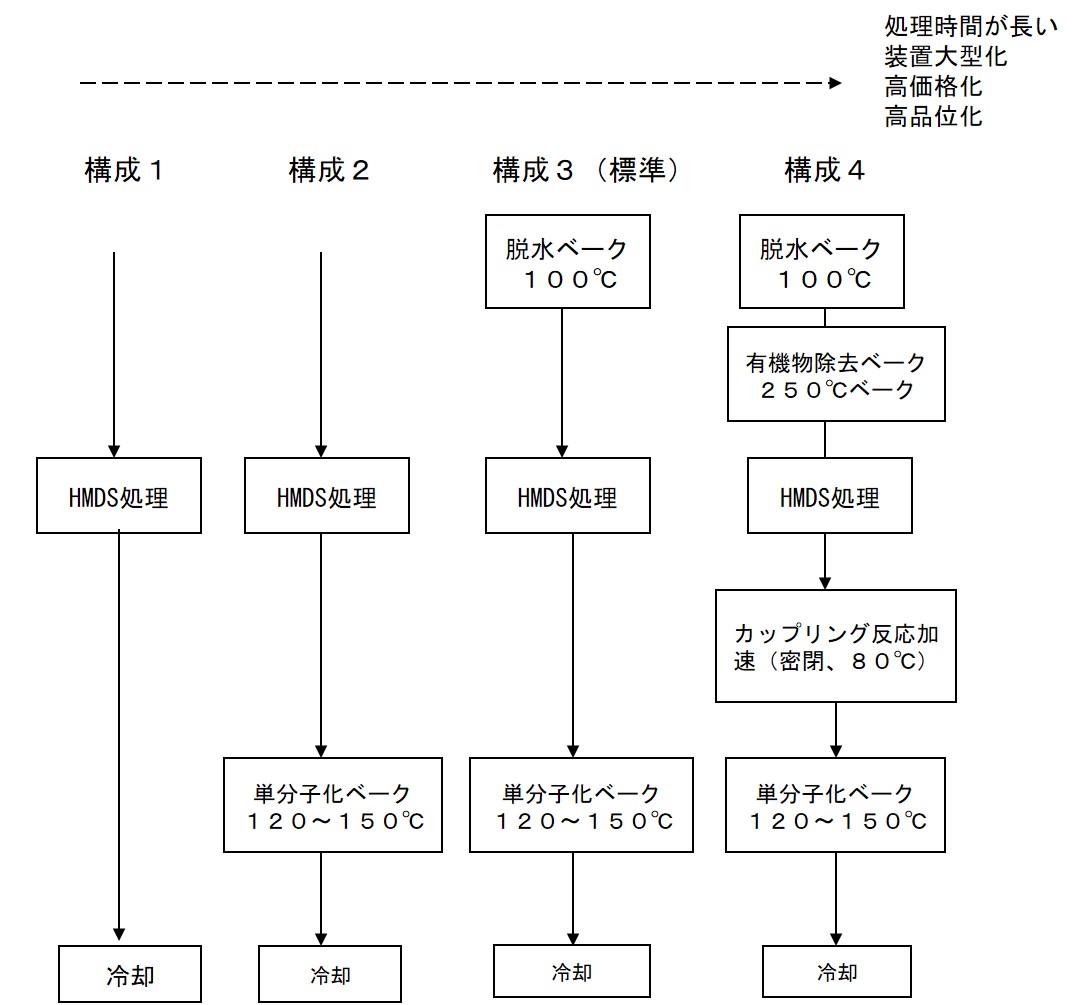

下図には、代表的なHMDS処理装置のユニット構成を示している。これらの処理シーケンスには、処理速度、処理均一性、装置の小型化などの条件が反映されている。脱水ベークは、基板表面に吸着している水蒸気ミストを蒸発させることを目的とし、シーケンスの最初に行う。単分子化ベークは、カップリング反応を促進させ余剰なHMDSミストの除去を目的としている。気化器で発生させたHMDS蒸気を、効率良く基板全面に暴露させるには、蒸気流れのコンダクタンスを高めるように、配管径や減圧による圧力差を設計する必要がある。ユニットを減圧系に設計すると、ガスの平均自由行程が高くなり処理均一性を向上させることができる。

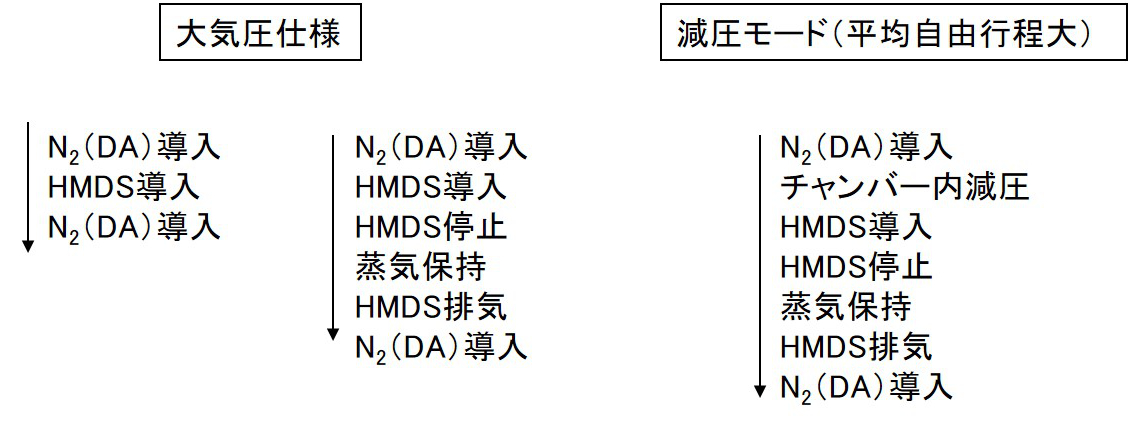

下図は処理チャンバー内の処理シーケンスを示している。HMDS蒸気の処理前後には、チャンバー内をN2あるいは乾燥空気(DA)で置換する。これにより残存するアンモニアガスを除去できる。

参考文献