乾燥とは、塗工液が高品位にコーティングされた後に、残存溶剤を塗膜から除去する工程である。この際、僅かな溶剤にはラプラス力が働き、塗膜の凝集性を上げる働きをする。しかし、体積変化による応力が発生し様々なトラブルの原因となる。また、乾燥装置によっては塗膜内の乾燥不均一を生じる。一般に、塗膜の表面には硬化層が存在し、膜歪みの原因となる。ここでは、乾燥プロセスに起因する様々なトラブルや欠陥について紹介し、そのメカニズムと対策を解説する。特に、塗膜のクラック、局所剥離のポッピング、高分子膜の表面硬化層、溶液との接触による環境応力亀裂(クレイズ)に注目する。

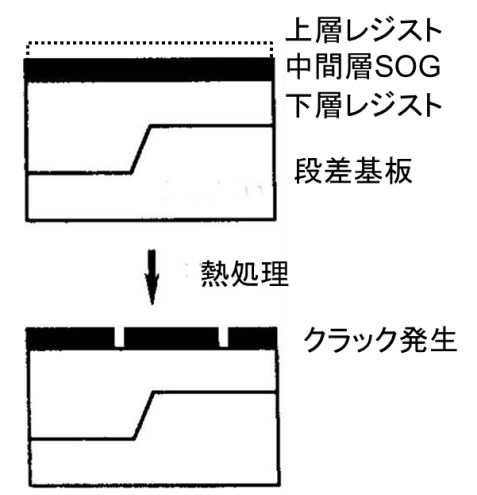

塗膜を積層することで、応力マッチングや粘弾性制御に有利になる場合がある。しかし、各層の残留溶剤の乾燥制御が不十分の場合、クラック等の歪みを発生する。ここでは、無機-有機積層膜における熱処理条件とクラック発生について、その要因と解決策について述べる。右図は、段差基板上にノボラック樹脂の厚膜層(下層)をコートし、その上にスピンオングラス(SOG)と呼ばれるゾルゲル法で形成するガラス膜(中間層)をコートした様子を示している。実際のプロセスでは、中間層の上に微細加工用のフォトレジスト層(上層)がコーティングされる。これは、半導体集積回路(LSI)の微細加工プロセス分野で実用化されている「三層レジストプロセス」の基本構造である。下層をコートすることで、基板の段差を平坦化できるため、上層のパターン形成に悪影響を与えない。3層とも溶剤を含んでいるため、乾燥条件の設定が重要となる。

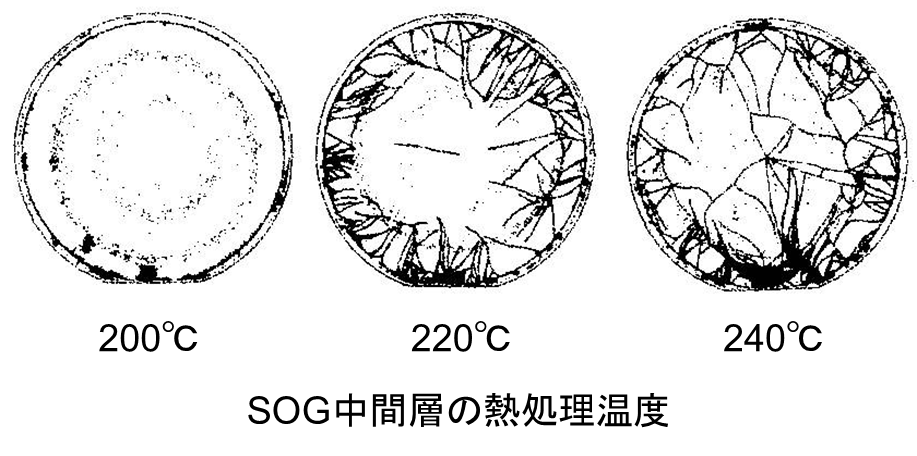

上図は、下層の上にSOG中間層をコーティング後に熱処理を行った際のクラック模様である。これらは光散乱方式の表面形状測定装置で観察できる。基板は6インチサイズのシリコン基板である。SOG中間層の熱処理温度の増加に伴い、クラックが多く発生している。クラックはウェハ周辺部から発生し、中心へ向かって成長することが分かる。よって、クラックの発生の核はウェハエッジに多く存在し、ここでは塗膜が不連続になっている。

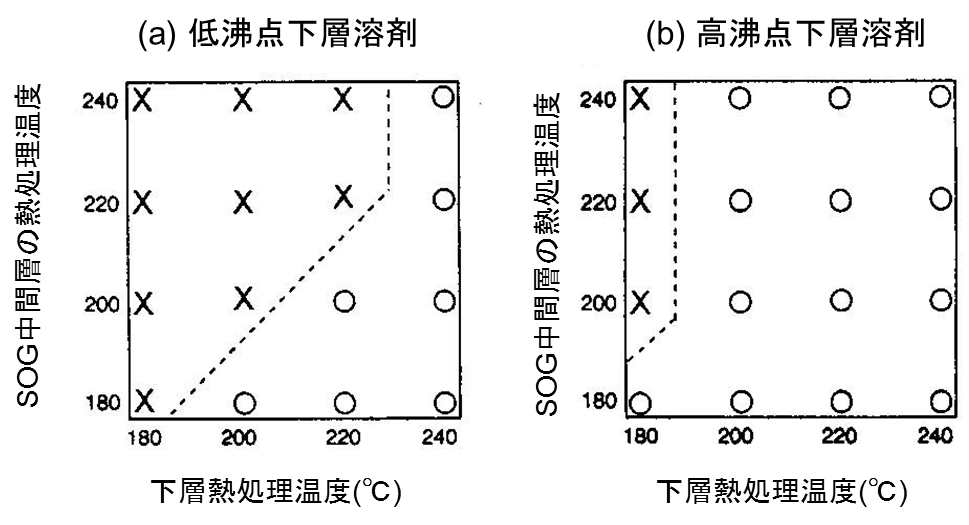

上図は、下層膜とSOG中間層との熱処理温度条件と、クラック発生領域をまとめたものである。低沸点溶剤を含む下層材料(a)では、下層の熱処理温度をSOG中間層が超えた場合にクラックが発生している。これは、下層から残存溶剤がガスとなって発生し、SOG膜を押し上げたことが原因である。高沸点溶剤を含む下層材料(b)では、溶剤の沸点を高め、かつ軟化性を高めた下層材料を用いている。下層より高い温度で熱処理しても、SOG中間層にクラックが生じていない。このように、多層膜のクラックは単独の要因で発生することは少なく、基材や下層等の膜との歪みバランスによって制御できる。

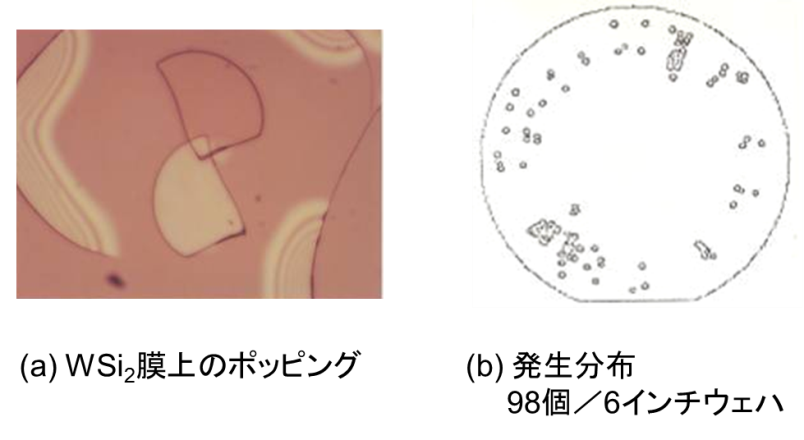

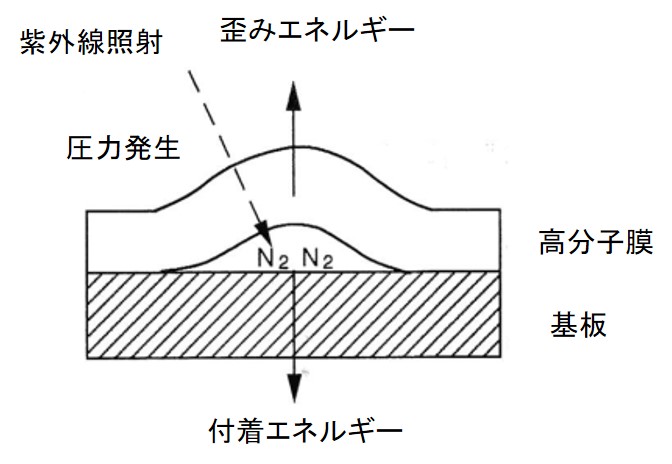

塗膜中に溶剤が徐々に発生すると、クラックが発生し成長する。しかし、急激に塗膜内にガスが発生すると周囲へ拡散する余裕がなく、局所的にガスが発生し歪みを生じる。その結果、局所的に膜が剥離することがあり、これをポッピングという。上図はノボラック樹脂を主成分とするレジスト膜に生じたポッピングの写真である。基板はWSi2膜である。ポッピングはウェハ周囲に多く発生している。レジストの溶剤はエチルセルソルブアセテートであり、沸点は156℃である。このポッピングはレジスト膜に紫外線を照射した場合に発生する。感光性樹脂であるレジスト膜は、紫外線に感度を有する感光剤(ナフトキノンジアジド)を含んでいる。紫外線照射によりケテンを経て、インデンカルボン酸へと変化していく。これがアルカリ水溶液への浸漬により、酸-アルカリ反応によって紫外線照射したレジスト領域が溶解する。この光化学反応過程において、レジスト層には窒素ガスが発生する。窒素ガスは急激なレートで発生するため、レジスト膜と基板との界面に窒素ガスが集中し、膜を押し上げることでポッピングが生じる。よって、下図のモデルのように、窒素ガスの集中により生じた歪エネルギーと、レジスト膜と基板との付着エネルギーとのバランスにより発生要因が説明できる。上図のように、ウェハ周囲にポッピングが多く発生するのは、ウェハエッジ周辺での膜歪みが大きいためである。しかし、付着エネルギーが歪みエネルギーを上回れば、ポッピングは回避できる。あるいは、窒素ガスの発生レートを低くする、すなわち、紫外線の照射レートを低減することにより、歪エネルギーを下げることが可能となる。局所的に発生した窒素ガスの圧力は約8気圧となり、瞬間的に高圧領域が生じることとなる。

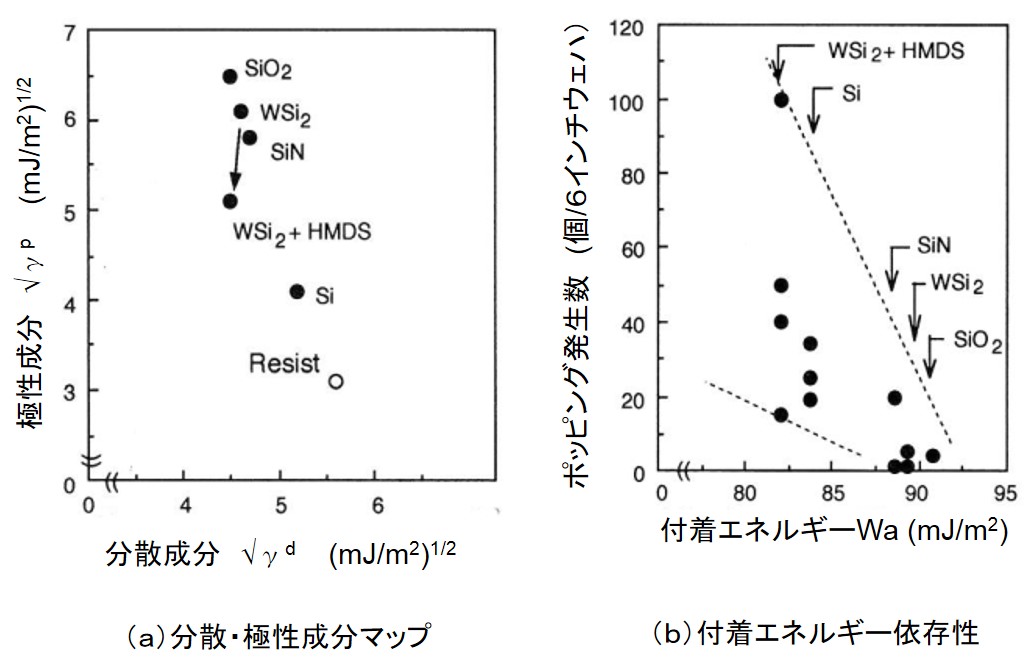

下図は基板の表面エネルギーとポッピング発生との関係を示している。各種酸化膜や窒化膜およびシリサイドが基板として用いられ、これらは基本的に極性成分が高い(下図(a))。ここで、WSi2膜に注目し、HMDS(ヘキサメチルジシラザン)を用いたシランカップリング処理を施してみる。この処理によって、極性成分の低下が確認できる。WSi2膜表面に残存しているOH基が疎水基に置換されたことに起因している。しかし、シランカップリング処理により、レジスト膜と基板との直接の付着力は低下する。下図(b)には、付着エネルギーWaとポッピング数との関係を示している。付着エネルギーWaの増加に伴い、ポッピング数が低減することが分かる。しかし、シランカップリング処理により、基板との付着エネルギーが低下するため、ポッピング数が増大することが分かる。このように、塗膜の付着要因と剥離要因の制御がトラブル解決の近道となる。

参考文献