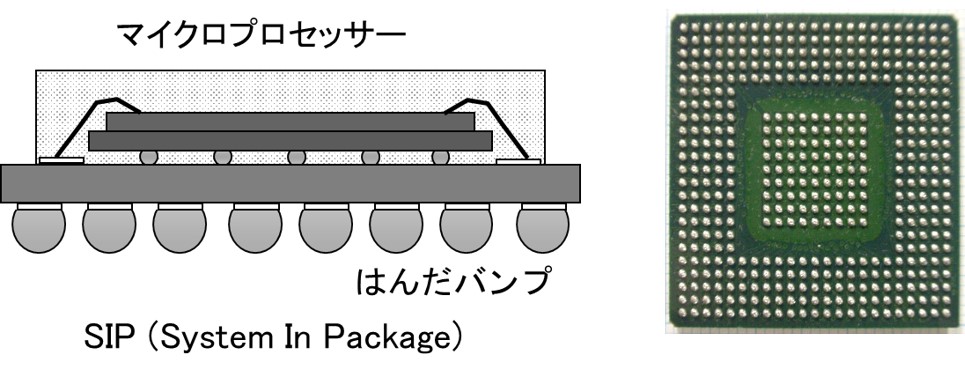

LSIなどの電子デバイスの高集積化と高機能化に伴い、入出力端子数も増加し、半導体パッケージの入出力端子設計もそれに追従する必要が生じてきた。初期のDIP(Dual Inline Package)から多ピン化を追求したパッケージがPGA(Pin Grid Array)であり、また、薄型化を追求したパッケージがSOP(Small Outline Package)である。さらに、現在では1つのパッケージ内に3次元構造的にICやLSIおよび演算素子を積層するSIP(System In Package)が主流となっている。下の左図にはSIPの概略図を示している。SIPでは、1つのパッケージ内に、3次元構造的にICやLSIおよび演算素子を積層することができる。さらには、多ピン化と薄型化を追求したパッケージとしてBGA(Ball Grid Array)が採用されている。BGAは、はんだバンプ電極として用いられるため、格子上に配列した構造になっている。はんだバンプの間隔(ピッチ)は、作製時にクリームはんだの量を調整することでファインピッチ化が可能である。現在は、主に直径約数100μmのはんだバンプが用途別に用いられているが、直径100μm以下のはんだバンプも主流になりつつある。ここでは、今後の5G世代のプリント基板技術として必須となる鉛フリーはんだ材料の接合技術と接着機構の評価方法について述べる。特に、2006年よりPb全廃の流れにより登場したSn-Ag-Cu系の鉛フリーはんだ材料に注目する。

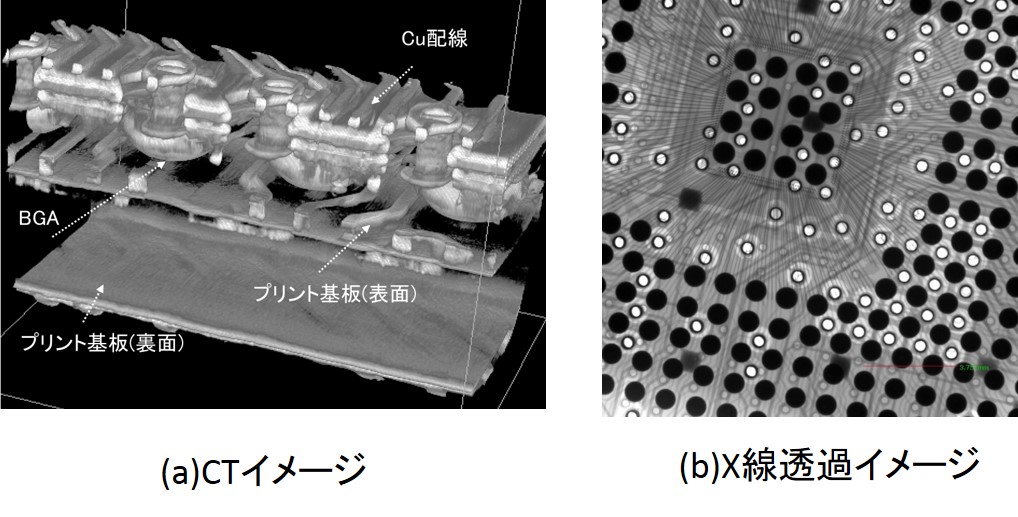

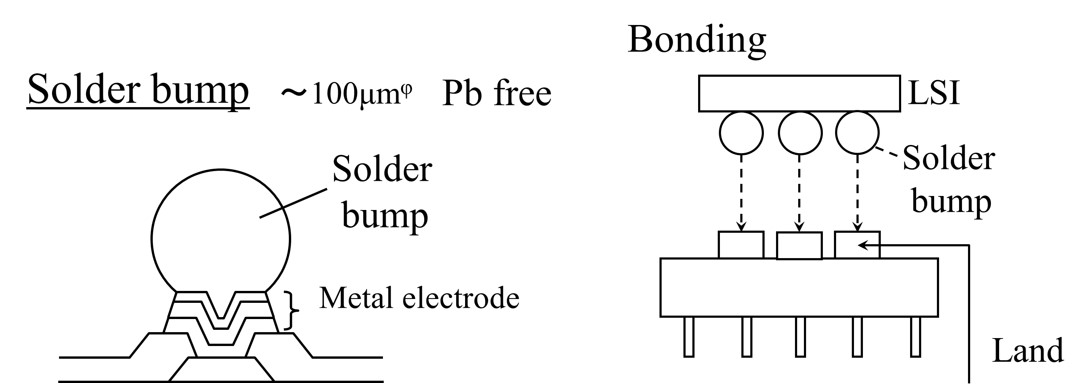

半導体パッケージは、電子デバイスとしての動作信頼性を長期に保証するための基盤技術である。そのため、多くの技術のレベルアップが常に行われており、日々技術革新レベルの高い技術分野である。上の右図には、X線CTを用いて解析した半導体パッケージの3次元構造である。半導体チップ内の配線やBGAおよびプリント基板構造が非破壊で確認できる。また、ワイヤーボンディングの配線異常の有無なども確認することが可能である。BGAは半導体チップとプリント基板電極との接続部であるため、電気抵抗の制御はもちろんのこと、応力歪みや振動負荷などによる耐性を有している必要がある。下の左図は、はんだバンプ構造の模式図である。BGA球の直下には、数層の金属層が形成されており、接続部への熱歪みや振動負荷を緩和させるバッファー層の役割を担っている。通常、金属層にはTi膜やMo膜などの積層膜を用いる。格子状に形成されたBGAはんだバンプは、リフロー法および熱圧着法などで半導体チップに接合される。その際、はんだバンプと電極(land)との界面に合金層が生成されることで、接合界面の機械的強度が増加する。しかし、リフロー条件により、合金層の構造が変化し、接合面の粗さおよび汚染などの影響も受けやすくなる。

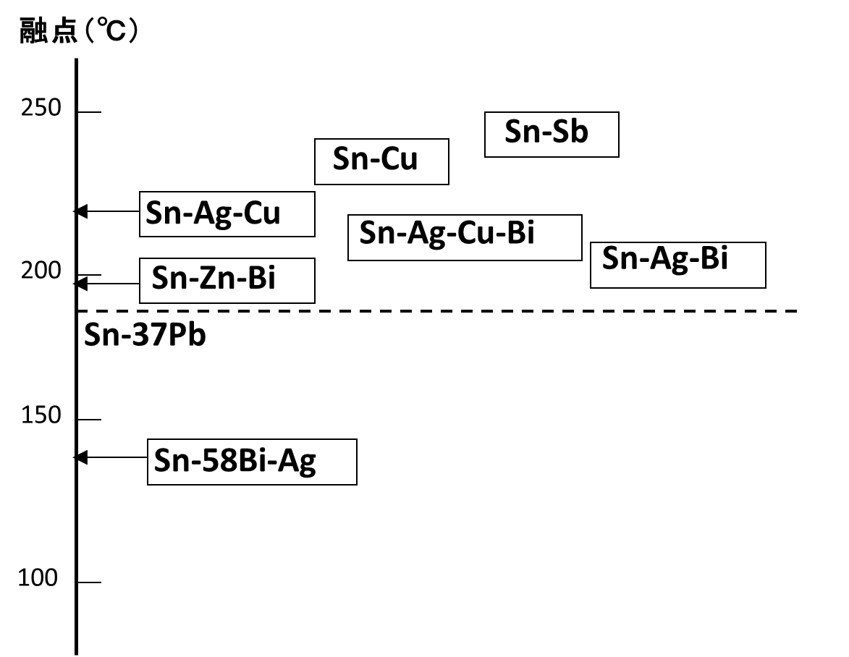

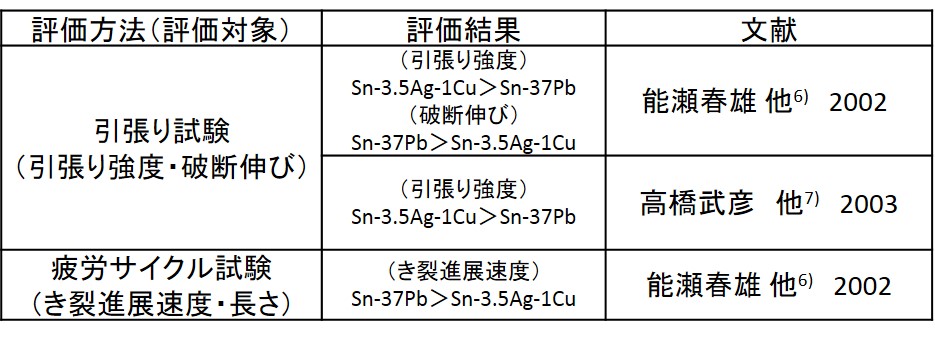

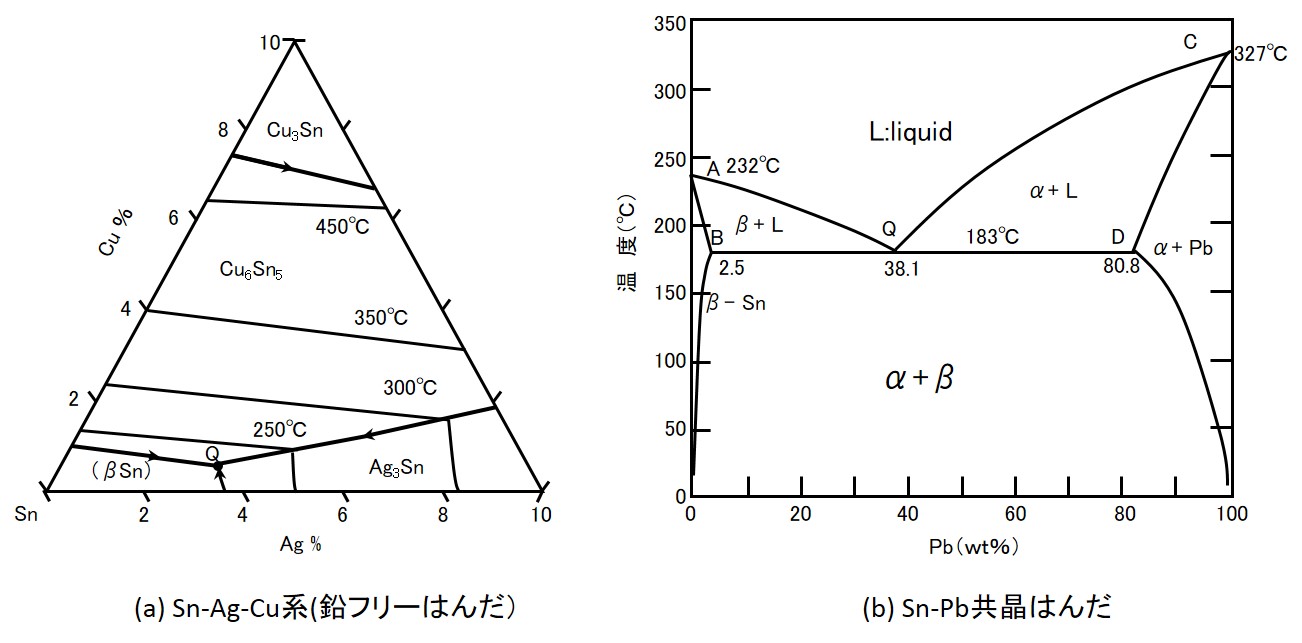

RoHS指令とは、2006年7月にEU加盟国で施行された鉛全廃協定であり、全世界で鉛フリー化の流れが本格化した。それまで、プリント基板で主流としていた共晶鉛はんだ材料も撤廃の動きとなり、現在では新規はんだ材料は全て鉛フリーはんだ材料である。鉛フリーはんだの主流は、Sn-Ag-Cu系であり、多くの材料シリーズが実用化されている。鉛フリー化による大きい変革は、第一に高融点化である。上の右図には各種はんだ材料の融点を示している。従来のPb-63Sn共晶はんだの融点は183℃であったが、Sn-Ag-Cu系の鉛フリーはんだの融点は217℃となり、ほとんどの系で200℃を超えている。はんだ実装工程はパッケージ製品の最終工程になるため、それまで作製された全工程の材料や素子構造が200℃以上の熱処理を受けることとなり、プロセス条件や耐久性などの最適化を見直す必要が生じた経緯がある。それでも、Pbフリー化は地球上の環境問題として最優先であったことから、躊躇なく推進されてきた。下の左表および右表には、従来のPb-63Sn共晶はんだとSn-Ag-Cu系の鉛フリーはんだの特性比較を示している1)-5)。 ほとんどの機械的特性やエレクトロマイグレーション特性において、Sn-Ag-Cu系の鉛フリーはんだ材料が優れている。

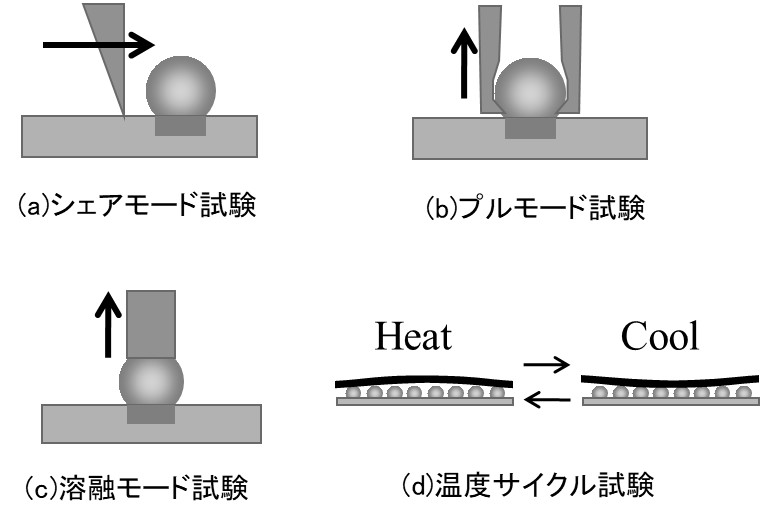

半導体パッケージの信頼性評価の中で、はんだバンプの接合性評価は中核を占める重要な試験である。接合性評価は非破壊評価と破壊評価とがあり、一般的に電子工業では生産工程後、目視検査および電気的評価(導通試験)が行われている。はんだバンプの接着強度試験においては、直接剥離および破壊させて接合性を評価している。下の左図には、一般的なはんだバンプの接合強度評価法を示している。従来より、シェアモード法、プルモード法、溶融モード法が主な試験方法として採用されてきた。シェアモード法は、シェアツールをはんだバンプに対してせん断方向に走査させて剥離する手法である。この手法は、実際の接合不良モードに近い試験法であると認識されている。プルモード法は、アームによってはんだバンプを機械的に挟み、上方向へ引張ることで剥離させる手法である。しかし、はんだバンプ直径が100μm以下になると、縮小化に適応したアームを作成することが困難になってくる。溶融モード法は、加熱したロッドをはんだバンプの頂点付近に接触させて溶融接合させた後、上方向に引っ張る手法である。しかし、縮小化したはんだバンプでは頂点付近のみを溶融接合させることが困難になり、バンプサイズの縮小化に適さない。よって、はんだバンプの縮小化の観点からは、シェアモード法を基本として、ツールサイズを縮小する方向性が有利である。このように、現実的に多くの試験方法が存在するため、各手法による接合強度の相関性が不明確になっている。さらには、熱歪み評価の観点からは、温度サイクル試験も実施されるが、この場合は1個のはんだバンプ試験ではなく、半導体チップを支えるはんだバンプ全体での熱疲労試験が必要となる。

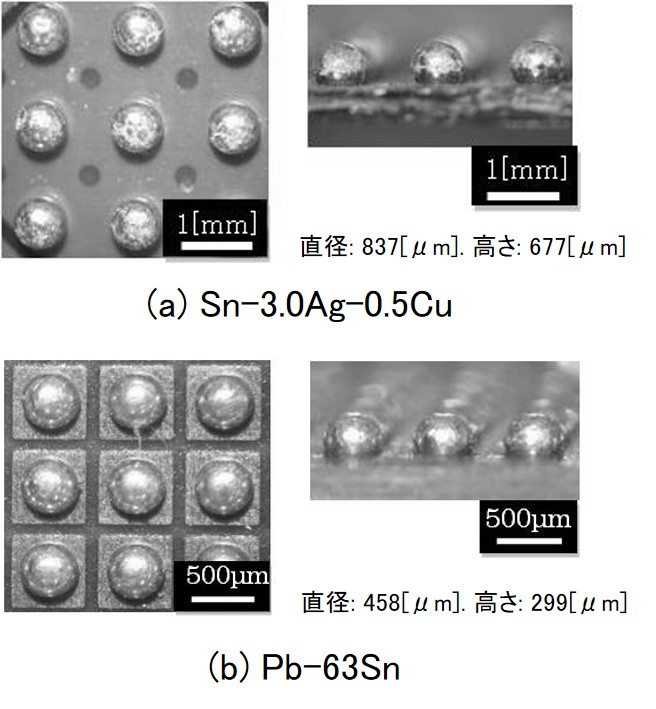

上の右図はプリント基板上に作成されたはんだバンプの写真を示している。はんだバンプは、リソグラフィ技術により電極基板上にクリームはんだを局所的に形成し、その後、融点まで加熱することで表面張力により球形に成形する。クリームはんだの体積を一定にしておけば、球形のはんだ体積もほぼ同一に仕上がる。また、はんだ材料が溶融する際に、含有フラックスが気化し、バンプ内にボイド(空隙)を形成することが問題となっている。はんだバンプと電極界面にボイドが形成されると、本来の目的である電気伝導に支障が生じて信頼性試験にも影響する。そして、はんだバンプ形成後は、シェアツールを用いて、基板電極上での接合強度を測定する。ここでは、鉛フリーはんだとして代表的な鉛フリーはんだSn-3.0Ag-0.5Cuと従来の共晶はんだPb-63Snを対象として、接合強度の評価を行う。これらの組成は、下図に示すように、平衡状態図における共晶点となり、融点が最も低くなる特徴を有している。図中Q点は、Sn-3.0Ag-0.5CuとPb-63Snの各はんだ材料において共晶点の組成を示している。共晶形の平衡状態図の場合、単独素材(組成0%および100%)の融点は高いが、合金化することにより融点は低下する。その最小温度となる組成が共晶点である。

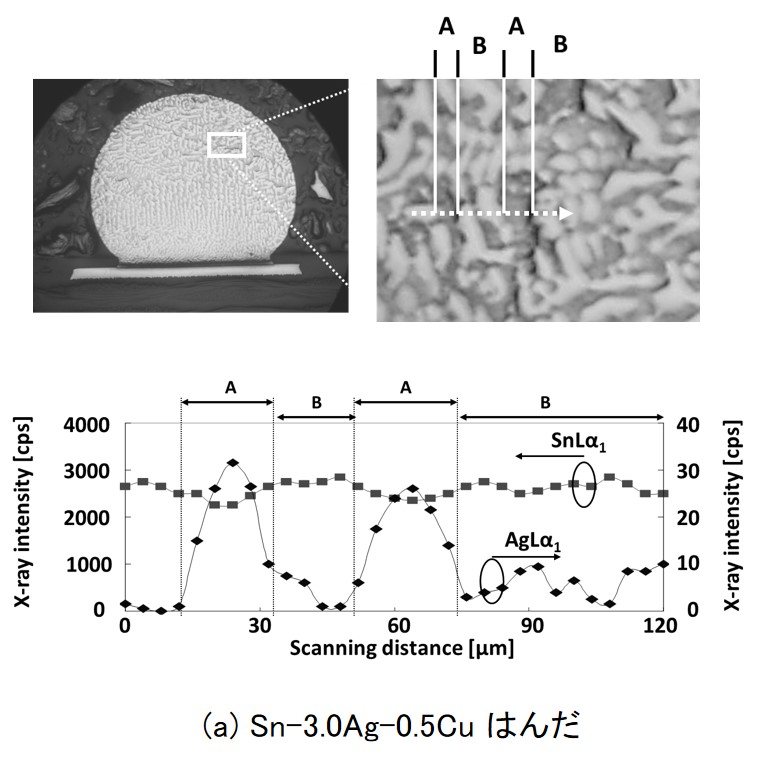

下の左図と右図は、接合評価に用いるSn-Ag-Cu系鉛フリーはんだとPb-63Sn共晶はんだの断面における組成分布を示している。バンプ内部にはクラックやボイドは発生しておらず、均質な合金状態となっている。合金の溶融状態から共晶点での固化過程において、多数の微小な固溶体が点在している。この固溶体組織は、歪みの起点になる可能性があり、強度設計上では注意が必要となる。

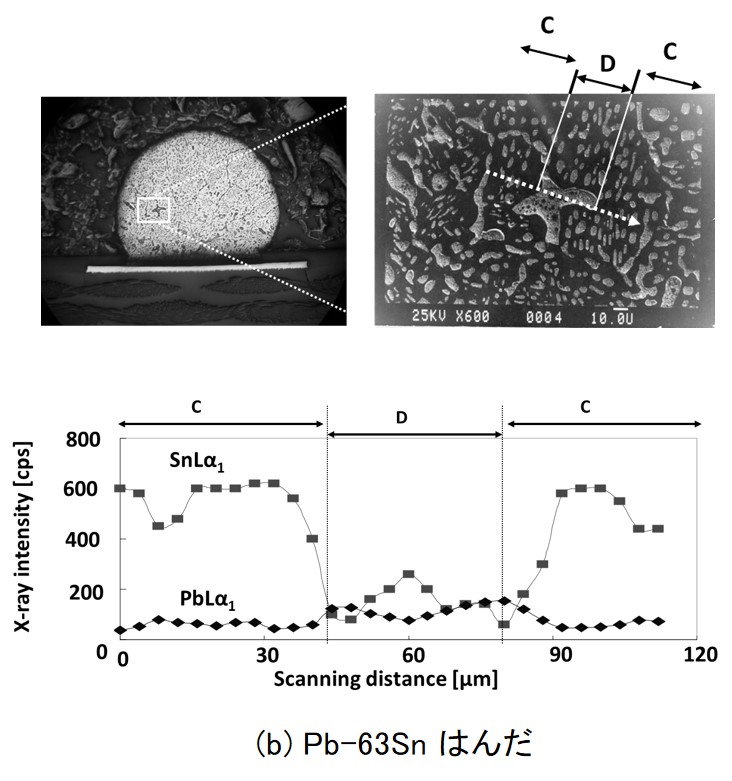

下図は接合試験に使用したシェアツールの写真である。先端はシャープな形状となり、1個のBGAよりも長い幅を有している。ツール先端は基板に接触させずに、水平に移動させる。シェア試験においては、①水平移動のシェアモードと②角度シェアモードの2種類において試験を行った。シェアツールの移動はそのままで、基板の設置角度を水平(θ=0度)から角度(θ=30度)に設定して行う。よって、角度シェアにおいては、はんだバンプを引き上げる方向に応力が発生することになる。この基板に垂直に働く応力が理想的な接合評価法の機構となる。

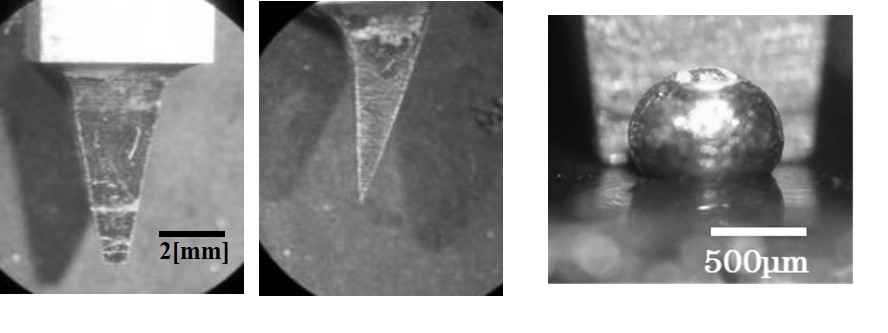

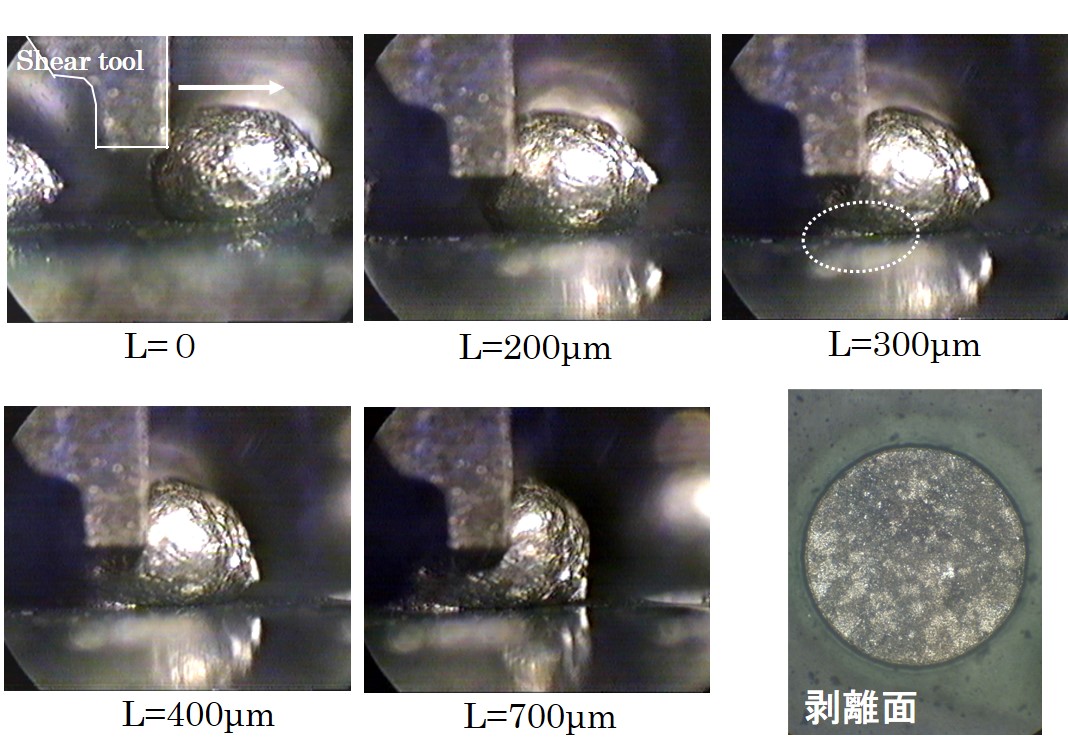

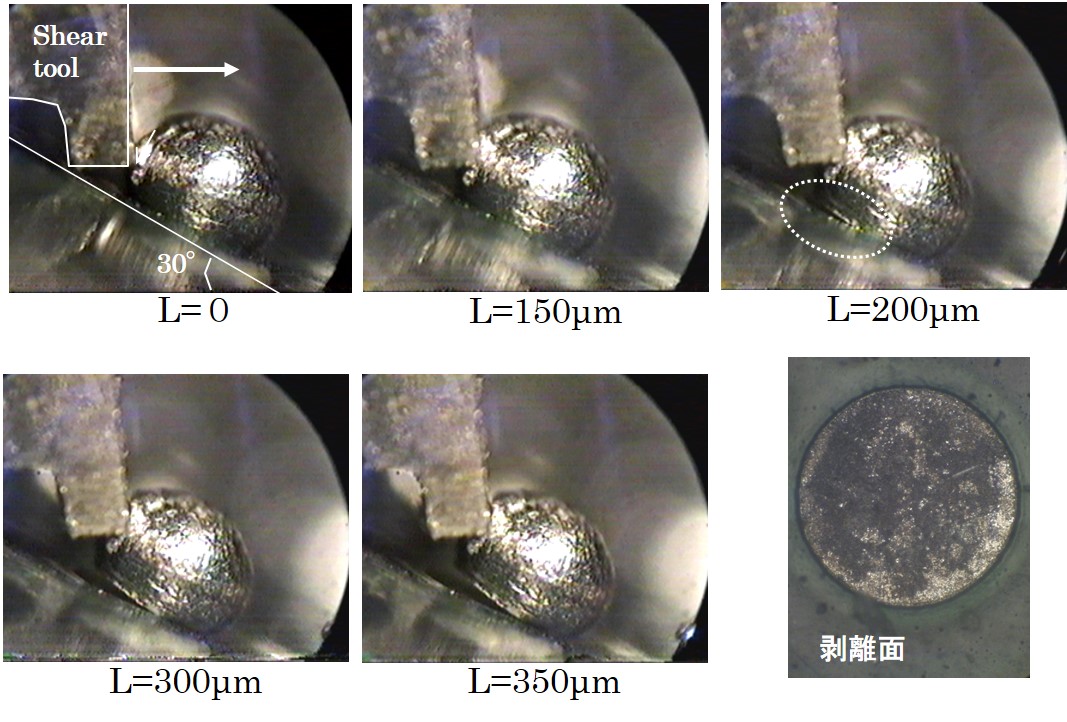

下の左図は水平移動のシェア剥離試験の剥離過程を示している。剥離試験時にシェアツールが基板と接触した場合、摩擦力が余分に生じるため正確な付着力測定ができなくなる。そのため、通常は荷重点をはんだバンプの底部ではなく、少し浮かしたポイントへ加える。図中、シェアツールが水平移動し、はんだバンプの中腹の高さで食い込んでおり、そのまま剥離は生じずに変形している。その後、限界を超えるとはんだバンプが電極界面から剥離する様子が見られる。この場合の剥離面には、はんだバンプの凝集破壊の痕跡が白濁した領域として確認できる。通常、水平シェアの剥離モードにおいては、はんだバンプの凝集破壊が生じるため、真の付着力計測が困難になる点が問題となっている。その解決方法として、下の右図は角度シェア法による剥離試験の剥離過程を示している6,7) 。試験基板に傾斜を持たせてシェアツールを移動させる方法である。試験の初期段階でシェアツールは僅かにはんだバンプ内へ食い込むが、その後、界面からはんだバンプの剥離が生じる。これは、傾斜を付けたことにより、はんだバンプを基板から上方向へ引き抜く応力が働いたためである。剥離面においても、はんだ材料の残渣は僅かであり、理想的な界面剥離を実現できている。この手法がはんだバンプの真の付着力に近い試験法であると考えられる。通常、試験の傾斜角は30~45度あたりに最適点が存在するが、個々のケースにおいて若干最適化する必要がある。

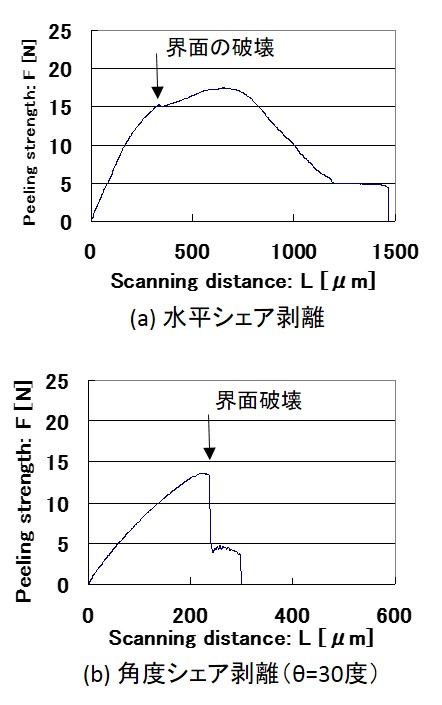

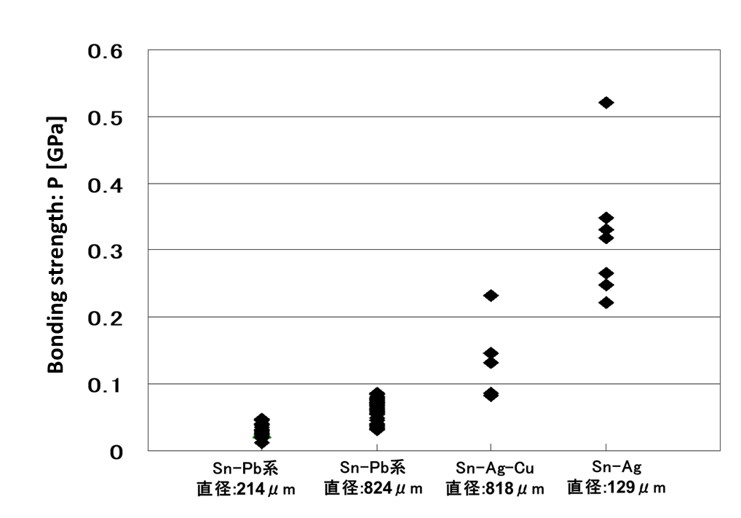

下の左図は各剥離試験モードにおける剥離曲線を示している。水平シェアモードの場合は、初期の過程で局所的に界面剥離が生じ、その後、はんだバンプの変形が生じ、最終的に接合が破断する。また、剥離荷重の最大値は、初期の界面剥離後に生じている。はく離曲線の面積は、剥離仕事に相当するため、はく離仕事の大部分がはんだバンプの変形に費やされていることになる。一方、角度シェア剥離の場合は、剥離荷重の最大値で界面破壊が生じており、理想的なはく離曲線を描いている。このことからも、角度シェアモードが接合強度の解析には適していることが分かる。下の右図は、角度シェアモードで試験した各はんだバンプの接合強度を示している。鉛フリーはんだは、従来のPb-Sn系共晶はんだに比べて接合強度が高いことが明白である。特に、Sn-Ag系の場合、直径は小さいながらも接合強度は極めて高い。はんだバンプの接合信頼関の観点では、接合強度の高さは必須であるが、他にも、繰り返し疲労耐性やエレクトロマイグレーション耐性、腐食耐性などの様々な評価基準が存在する。これらを総合的に評価しながら、はんだ材料の最適化は現在も進められている。

電子材料における接着・接合技術として、今後の5G世代のプリント基板技術として必須となるはんだ接合技術について述べた。特に、実用面で有効な接合強度試験法に注目して、その解析の重要性を述べてきた。正確な接合強度の評価手法が確立されてこそ、実効的な不良対策も実施できることとなる。今回の角度シェア剥離法は、はんだバンプだけでなく、ワイヤーボンド、電極膜および電極配線の付着性などにも幅広く応用が可能である。

参考文献

(1) 能瀬春雄 他、鉛系および非鉛系はんだの引張・圧縮低サイクル疲労き裂進展挙動(日本機械学会論文集A編68巻665号、2001.

(2) 高橋武彦 他、各種鉛フリーはんだの引張特性、9th Symposium of“Microjoining and Assembly Technology in Electronics” Febuary 6-7,2003,Yokohama, pp203-208.

(3) 谷口文彦 他、FBGAのはんだ接合部の熱疲労および機械的信頼性、(エレクトロニクス実装学会誌、2001)pp56~62.

(4) 荘司郁夫 他、Sn-Ag系Pbフリーはんだを用いたマイクロ接合部の熱疲労組織、(エレクトロニクス実装学会誌、2001)pp133~137.

(5) T.Y.Lee and K.N.Tu , Electromigration of eutectic and SnAg3.5Cu0.7 flip chip solder bumps and under-bump metallization, (JOURNAL OF APPLIED PHYSICS, VOLUME 90, NUMBER 9, 1 NOVEMBER 2001) pp4502-4508.

(6) 河合 晃、大澤義征:角度制御型シェアモード剥離法によるはんだバンプの付着性解析、日本接着学会第41回年次大会、2-3、講演要旨集、p237(2003).

(7) 河合、大澤、付着強度試験方法および装置、特許出願 (2003).