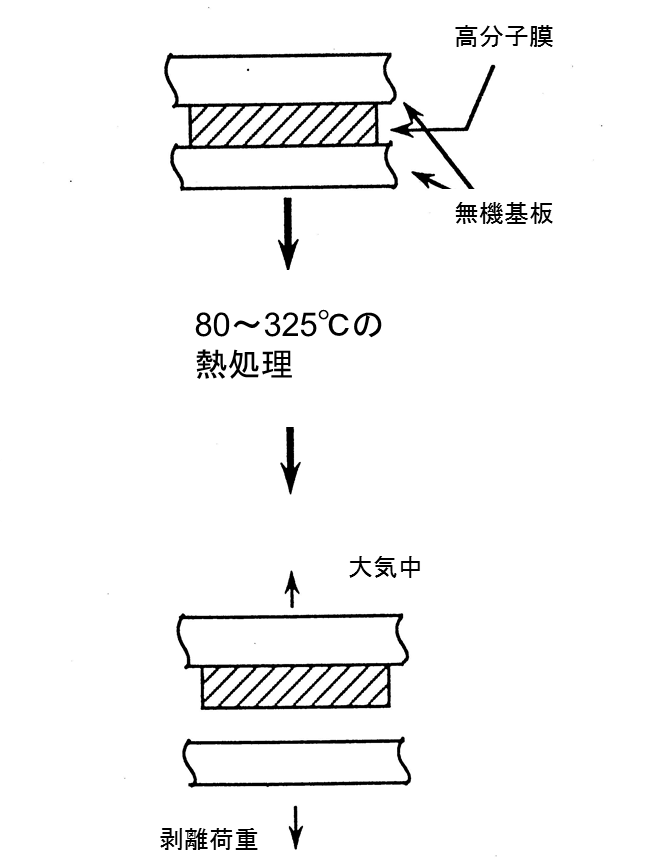

塗膜の基板材料には、電子デバイス材料であるSiO2、BPSG、Si3N4、Al、Siの各膜を用いた。SiO2膜は熱酸化法で、Al膜はスパッタリング、BPSG膜とSi3N4膜はCVD法を用いて形成した。右図には付着テスト用の試験片の構造断面図を示している。2枚の正方形の基板(5mm×5mm)で高分子膜を挟んだ試験片を作成した。この試験片を80~325℃の各温度で5分間ホットプレート上で熱処理を行った。HMDSの様なシランカップリング処理は行っていない。密着力試験機を用いて試験片に剥離荷重を加えた。この時の剥離荷重は1~20kg/cm2であり、実験は25℃にて行った。この試験片が分離される荷重を付着強度とした。接触角計を用いて各高分子膜の表面エネルギーを求め、それより付着エネルギーを計算した。ここでは、分散、極性成分に加え、水素結合成分も考慮した。また、エリプソメーターを用いてλ=633nmでの高分子膜の屈折率を測定した。

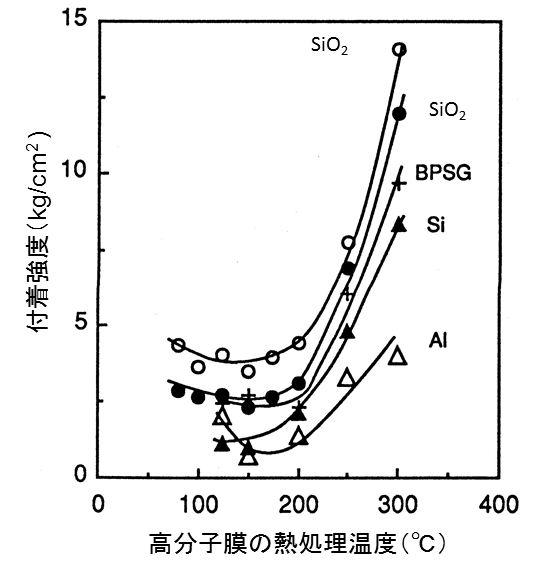

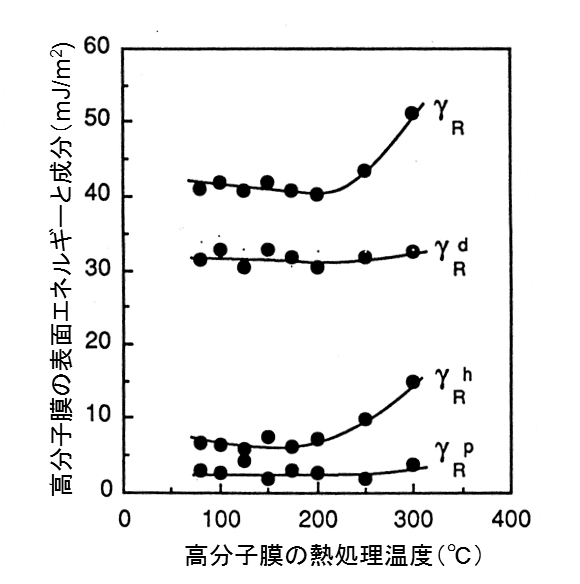

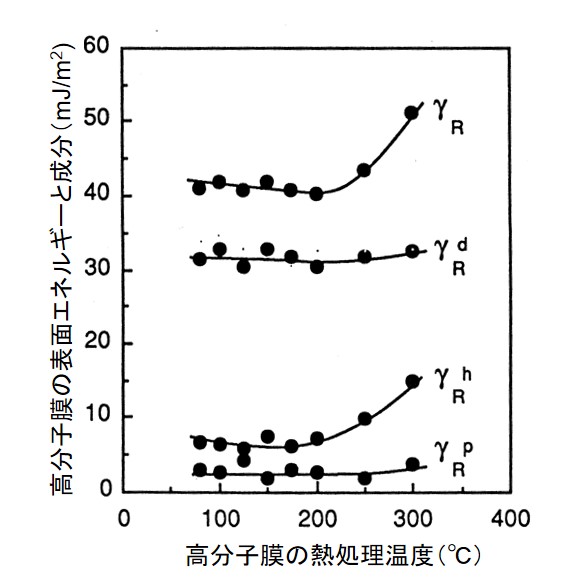

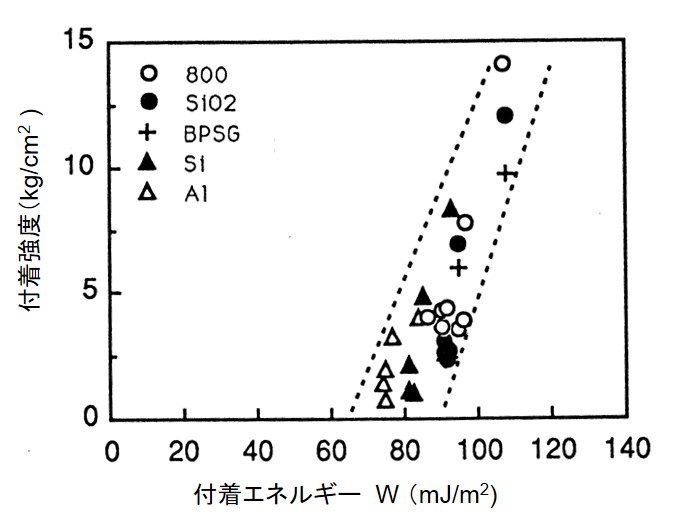

種々の無機基板と高分子膜間の付着強度の熱処理温度依存性を上の左図に示す。付着強度は150℃までは僅かに減少し、200℃を超えると急激に増加する。本実験で用いた試験片の全てが同じ傾向を示し、150~200℃の温度範囲で付着強度の最小を示している。これは、水溶液中での付着挙動と逆の特性である。SiO2基板では比較的大きい付着力を示すが、Al膜表面では付着強度は小さい。電子デバイス製造に実用的な付着強度を得るには、高分子膜を約250℃以上で熱処理する事が必要である。ここで、表面エネルギー理論を用いて付着挙動を解析する。上の右図には高分子膜の各熱処理温度における3成分(分散、極性、水素結合)値の変化を示している。高分子膜の表面エネルギーγRは、200℃までは僅かに減少し、200℃以上で急激に増加する。このγRの熱処理温度依存性は、上の左図の付着挙動と似ている。高分子膜の分散成分γRdと極性成分γRpは各々31mJ/m2, 2.5 mJ/m2でほぼ一定である。分散成分は表面エネルギーの3成分のうち一番大きい値を示すが、表面エネルギーの変動には寄与していない。しかし、水素結合成分は高分子膜の表面エネルギー変化の原因となっている。下の左図には、表面エネルギーより求まる付着エネルギーWの熱処理温度依存性を示している。付着エネルギーは200℃までは僅かに減少し、200℃以上では急激に増加する。これは上の右図の表面エネルギーの挙動と同じである。分散力の相互作用Wdと極性力の相互作用WPは全温度範囲において、各々53, 15mJ/m2で一定となる。水素結合力による相互作用Whのみが付着エネルギーWと同様な変化を示し、付着特性の主要因となっている。下の右図は、各熱処理温度での高分子膜と各無機基板との付着エネルギーと付着強度との相関を示している。これらには正の相関が明確に見られており、表面エネルギー理論で付着挙動を説明できる。また、付着力が0kg/m2の場合の付着エネルギーは約70mJ/m2であるが、実際の付着性に寄与していない。そこで、付着エネルギーの各成分(Wd,Wp,Wh)と付着強度との関係を考察する。

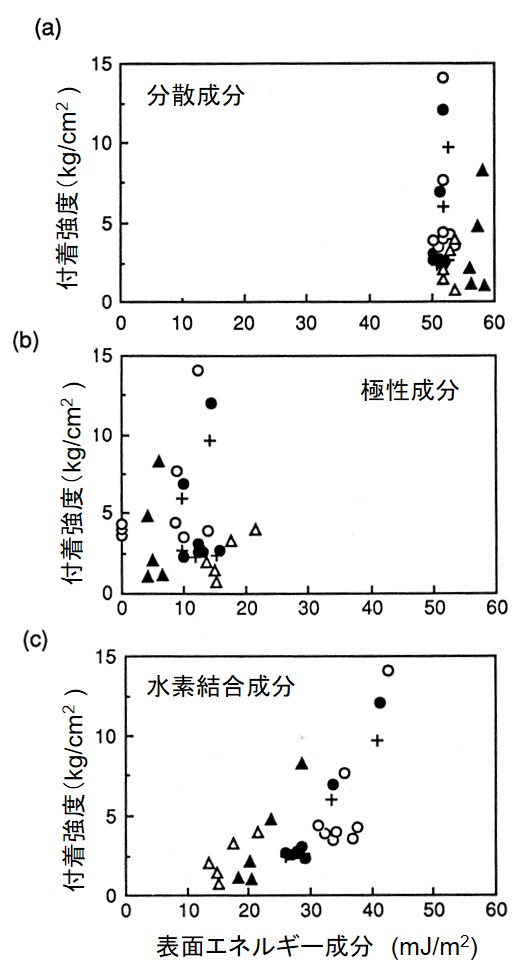

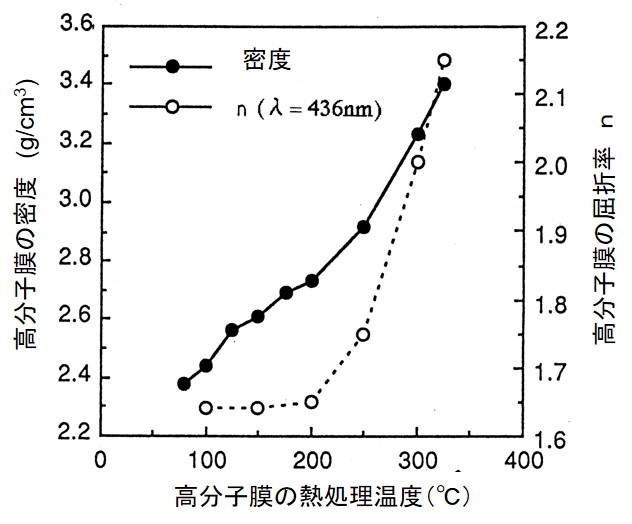

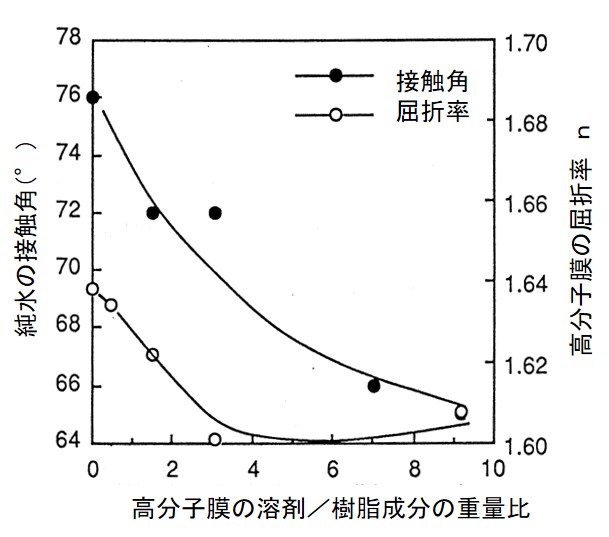

右図(a)~(c)には付着エネルギーの3成分と付着強度の相関を示している。図より付着エネルギーは、分散力及び極性力による相互作用に対して相関を持たず、水素結合成分と密接な関係を示す。よって、この実験において、分散力と極性力による相互作用は、実際の付着強度の変化に寄与していない。上の右図における70 mJ/m2の付着エネルギーは、この2つの相互作用によるエネルギー量である。これらは、高分子膜が固体として存在するための凝集力に寄与しており、試験片における高分子膜の凝集破壊を阻止するための凝集エネルギーである。ここで、熱処理に伴う高分子膜の膜質変化を考察する。下の左図は高分子膜の密度と屈折率の熱処理温度依存性を示している。密度は、熱処理温度の上昇に伴い増加している。また、屈折率は200℃までは徐々に増加し、200℃を超えると急激に増加している。この屈折率の変化は高分子膜の組成、及び構造変化を敏感に表す。高分子膜の密度の増加により、高分子膜表面の-OH基密度も増加し、水素結合成分が相互作用の主流となることで、200℃以上での付着強度の増加が説明できる。次に、80~150℃の熱処理温度における付着挙動を解析する。下の右図は、高分子膜内の残留溶媒量と純水の接触角、及び屈折率の変化を示している。残留溶媒のみの影響を調べるため、感光剤の分解のない90℃で真空処理を行った。残留溶媒量を真空処理によって制御し、高分子固形分との重量比を示している。乾燥に伴って残留溶媒量が低下するに従い、接触角θ及び屈折率は徐々に増加している。接触角の増加は高分子膜の表面エネルギーの減少を意味している。よって、高分子膜を80~150℃の温度で熱処理した時の付着強度低下の要因の一つとして、溶媒の蒸発が考えられる。

以上のように、大気中での付着強度は150~200℃の温度範囲で最小値を示す。水溶液中と大気中で逆の特性を示すことは注目すべきである。これは、コーティング膜の耐久性の設計面からも、熱処理温度の設定が重要になることを示している。

参考文献