通常、接着界面は接着基材によって覆われてしまうため、その様子を知ることが困難である。また、見かけの接着面積と実際の付着面積とは、一般的に異なることが多い。はたして、微細なスケールでの接着挙動はどのようになっているのであろうか。ここでは、このような接着界面におけるミクロな挙動に注目し、以下の4点について概説する。特に、粘性指状変形として、フラクタル的な接着面の変形挙動を紹介し、付着挙動との関係をについて述べる。

(1)2枚のスライドガラスで挟んだ高分子膜をベーク処理した場合、一般的に、フラクタル的な粘性指状のVF変形(VF: Viscous Fingering)が高分子膜内に生ずる。これは、ギャップ間で急激に溶剤がガス化したことが原因であり、高分子膜のベーク処理を急速に行うほどVF変形は顕著になる。また、VF変形度が高くなるにつれて、高分子膜とガラス間の接触面積は減少し接着強度は低下する。特に、Saffmanのモデルを用いて、高分子膜のVF現象を概説する。

(2)多層構造内の高分子膜を熱処理すると、高分子膜中に含まれる溶剤の蒸発によって粘性指状の微小空隙が多数形成される。本研究では、空隙形成に伴う高分子膜の応力緩和と応力集中に注目して、Glass/高分子膜/Cu/Al/Glass多層構造の破壊特性解析を行う。高分子膜によって張り合わされたGlass基板とCu/Al/Glass多層基板間の破壊強度を、引張り試験機を用いて測定し、高分子膜中の空隙面積の増加に伴い高分子膜の破壊強度が高くなることと、空隙周辺ではAl/Glass界面での剥離が生じることを示す。有限要素法による応力分布解析により、これらの現象の原因が、空隙形成に伴う高分子膜の内部応力緩和と、空隙周辺部での応力集中であることを述べる。

(3)高集積半導体デバイス(LSI)などの金属配線として多用されているCu/Al多層膜構造において、微細化に伴う強度改善が重要な課題となっている。特に、大気暴露したAl膜表面には自然酸化膜が容易に形成されるが、剥離試験の結果、この自然酸化膜層において破壊が生じている。また、自然酸化膜の存在により、Cu膜とAl膜とのミキシング層の形成が妨げられることを指摘する。このように、界面に存在する自然酸化膜は、多層膜構造の接着強度に大きく影響を及ぼすことについて概説する。

(4)基板の凹凸形状に依存して、接着膜の濡れ広がり方が影響を受けることを述べる。基板上に作製したミクロンサイズの正方形格子パターンの高さと周期を変えることにより, 基板上の液滴の平面形状は、八角形や正方形に変形する。また、平坦基板に対する表面積比rが約1.5以上になると、この液滴歪みが顕著になる。これは、各格子パターンが液滴の拡がりに対する抑制のポテンシャルとして働き、かつ、拡がり方向によって単位長さ当たりの格子パターン数が異なるためであることを概説する。

接着層や塗膜に含まれる溶剤の蒸発コントロールは、接着性の問題を扱う上で重要となる。一般的に、高分子膜内にガスが急速に発生した場合、Viscous Finger(VF)現象として知られるフラクタル的な粘性指状の変形が生じる。これは発生したガスによって、高分子膜自身の粘性変形が生じるためである。この高分子膜内でのガスの急速な発生は、高分子と基板との接着特性にも影響すると考えられる。このガスは高分子膜の溶剤、および熱分解による反応生成物である場合が多い。著者は、これまで高分子膜内の水溶液および溶剤の透過性について研究してきた。水溶液およびガスは、高分子膜中を比較的容易に透過する。また、基板上に形成された高分子膜内にガスが極端に急速に発生した場合は、高分子膜の局所的な剥離を生じさせるほど強い応力が生じる。一方、高分子膜として用いたフォトレジストは半導体集積回路(LSI)製造時のリソグラフィのマスク材料として、これまでに多く用いられてきている。その際、高分子パターンと金属や酸化物などの無機材料基板との接着の問題は重要となる。ここでは、高分子膜内に含まれる溶剤の蒸発に伴う粘性指状の変形(VF変形)を解析し、基板との接着挙動への影響を考察する。

この高分子膜はノボラック樹脂、感光剤、溶剤の3成分から成っている。ノボラック樹脂の熱軟化温度は約150℃である。感光剤はナフトキノンジアジドであり、分解温度は135℃である。溶剤はエチルセルソルブアセテートであり、沸点は156℃である。ガラス基板上に、高分子膜をスピンコート法で膜厚10μmに形成した。さらに、洗浄済みの他のスライドガラスと共に高分子膜を挟んで試料とした。高分子膜のベーク処理温度は80~300℃とした。ベーク処理のシーケンスとして、(ⅰ)急速ベークと(ⅱ)段階ベークの2種類を用いた。

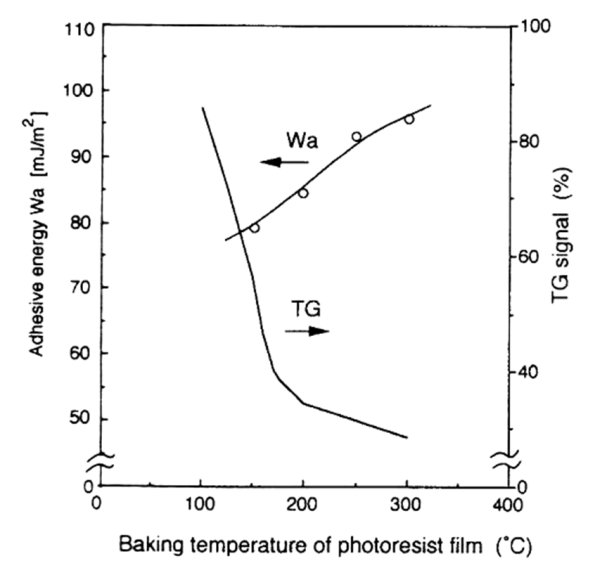

高分子膜とガラス基板間の接着強度は、剥離試験機を用いて、高分子膜で接着された2枚のスライドガラスを分離させるときに要する力を測定する。高分子膜、およびスライドガラスの表面自由エネルギーγは接触角法で測定できる。また、次式を用いて接着エネルギーWaが求まる。

(1)

(1)

ここで、r、gは、それぞれ高分子膜(レジスト)とガラスを表す。接触角測定の液滴には、純水、ヨウ化メチレン、エチレングリコールを用いた。また、高分子膜内の残留溶剤量は、熱天秤型重量計(TG)で測定できる。

上図1(a)、(b)には、各ベーク処理法による高分子膜の表面観察像を示している。これらは、剥離試験後の高分子膜表面である。上図1(a)の急速ベークの場合は、150℃のベーク処理でVF変形が明確に観察される。しかし、レジスト膜は200℃以上のベーク処理では細いしわ状にしか残っていない。そのため、ガラス基板との接触面積もかなり低減しているものと考えられる。一方、上図1(b)の段階ベークの場合、150℃でのベーク処理ではVF変形は急速ベークの場合とほぼ同一である。しかし、300℃でベーク処理した場合でも、150℃のベーク処理と同程度の変形度を示している。ガラス基板との接触面積は、段階ベークした高分子膜の方が大きいと考えられる。このように、VF変形はレジスト膜のベーク処理シーケンスに大きく影響を受けることがわかる。これは、密閉された空間での高分子膜内の溶剤の蒸発に伴う局所的な圧力増加に大きく依存すると考えられる。

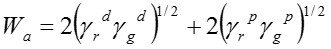

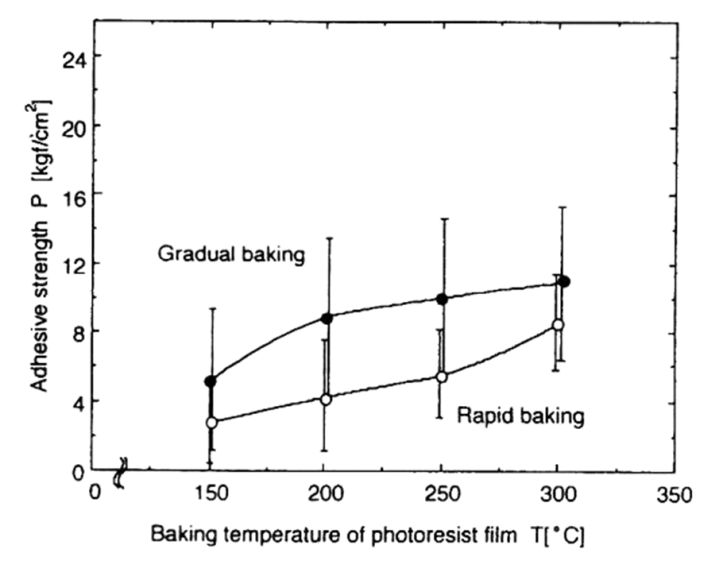

上の左図には、各ベーク処理における試料の接着強度を示している。両ベーク方法において、ベーク温度の上昇とともに接着強度が増加するのがわかる。また、段階ベークを行った場合の方が、急速ベークよりも接着強度は全温度範囲において高くなっている。このベーク方法による接着強度の差は、図1の高分子膜の形状の観察結果から、高分子膜とガラス間の接触面積の差が主な原因であると考えられる。上の右図に(1)式で求めた高分子膜/ガラス間の接着エネルギーWaと、TG測定による高分子膜内の溶剤残留量のベーク温度依存性を示している。ベーク温度の増加に伴い、高分子膜とガラス間の接着エネルギーWaは増加することがわかる。また、TG測定結果より、溶剤であるECAの沸点(156℃)あたりで高分子膜内の溶剤量が急激に減少するのがわかる。これらの結果より、高分子膜の熱重合に伴う表面自由エネルギーと凝集力の増加が考えられるため、上の左図のベーク処理温度上昇に伴う接着強度の増加が説明できる。

以上のように、段階ベーク処理をすることでガス化した溶剤が高分子膜中を徐々に発散させる事ができ、高分子膜内に局所的に圧力がかかることはないと考えられる。しかし、急速ベークを行った場合は、高分子膜内に発生したガスが高分子膜/ガラス界面に局所的に集中し、高分子膜を変形させる結果となる。このように、高分子膜と基板との接着性において、溶剤の蒸発コントロールが重要である。

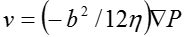

VF現象に関する研究には、Saffmanらの基礎的な解析があるが、最近ではJacobらによって理論的に研究されている。一般的に、流体の変形はナビエ・ストークス方程式に基づいて解析されるが、その時のギャップ間の流体内の圧力Pは、ラプラス場(∇2P=0)として表される。そこで、流体内でのVFパターンの成長速度νは下式で表される。

(2)

(2)

ここで、bはギャップ間隔、ηは流体の粘性係数を表す。ここで、急速なベーク処理は高分子膜内での圧力勾配∇Pの増大を意味するため、成長速度νは大きくなりVFパターンの成長が顕著になることが考えられる。これは、図1にあるように、急速ベークのVFパターン成長が、段階ベークよりも顕著であることを説明している。一方、ベーク温度の上昇により、熱重合に伴う高分子膜の粘性係数ηの増加が考えられる。そして、成長速度νは減少しVFパターンの成長が遅くなると予想される。これは、300℃近くのベーク温度においてVFパターンの成長が殆ど見られないことから、粘性係数ηの増加が支配的であることがわかる。また、(2)式より、ガラス間のギャップ間隔bはVF成長速度に対して二乗で影響するため、試料の膜厚測定精度が重要であることもわかる。

一方、VFパターンの成長速度νとVFパターン先端の曲率半径ρとの間には、下式が成立する。

この式より、急速ベークにおいては、成長速度νの急速な増加に伴い曲率半径ρは小さくなることが予想される。しかし、図1にあるように高分子膜は筋状にしか残っておらず、まるで曲率ρが増大したかのように観察される。しかし、実際には高分子膜内に発生したガス量が多かったため、高分子膜を殆どギャップ外へ押し出したことによると考えられる。

一方、VF現象において、曲率半径ρとギャップ間隔bの比は下式で表される。

ここで、Caはキャピラリー数と呼ばれ、ギャップ間の流体の運動の特徴を表す無次元の値で表される。

(3)

(3)

ここで、γは粘性液体と基板間の界面エネルギーである。図1の観察結果から、ρ≒0.1mmでb=10μmであるとすると、Ca≒0.01となる。ここで、Ca=0.3以下である場合は、流体の流れは粘性的であると考えられる。(0.3以上であれば、浸透性であると考えられる。) また、この場合、η=60cp、γ=40mJ/m2となり、Ca=0.01とすると(3)式よりVFパターンの成長速度νは約6.7×10-4m/sになることがわかる。これは、測定に用いた試料の一辺のサイズが5mm程度であるため、VF模様は約1分間のベーク処理によって試料全体に及ぶことが予想される。これは、図1に見られる実際の観察像(急速ベークの場合)を説明するものである。

VFモデルは、粘性流体において非圧縮性でストークス近似されている。しかし、実際にはベーク処理により高分子膜の凝集性が増加し、局所的な応力分布が生じると考えられる。よって、実際の接着強度を考察する上では、高分子膜内の応力分布とVF変形との相関をさらに検討する必要がある。

以上をまとめると、ここでは、ギャップ間にある高分子膜内に発生するVFパターンをSaffmanのモデルを用いて解析した。また、溶剤蒸発をコントロールする事で高分子層の接触面積低下を防ぎ、ガラス基板との接着力を増加できる。これらの結果は、溶剤を含む他の接着系においても適用できると考えられる。

一般に、接着層などにおける高分子材料における破壊現象は、応力特異点となる材料中の空隙や亀裂などの不連続点から主に生じると考えられている。 この点に関して、亀裂の先端周辺部での応力分布解析などが行われている。しかし、多数の空隙を有する接着層の破壊特性の評価には、亀裂形状や空隙近傍の応力分布だけではなく、空隙の大きさや空隙数などを考慮した接着層全体の応力分布解析が必要になる。また、現在、Cu/Al多層構造が半導体メモリなどの電子デバイス用の配線として実用化されている。 このCu/Al多層膜の加工には、通常、マスク材料であるノボラック樹脂を主成分とした高分子膜(レジスト膜)が塗布される。ここでは、Glass/高分子膜/Cu/Al/Glass多層基板を熱処理した際に、高分子膜内の溶剤蒸発によって微小空隙が形成されることを見い出し、粘性指状(VF: Viscous Fingering)変形理論に基づいて解析している。ここで、VF変形とは、粘性膜中に気体が発生した場合、気泡の成長に伴う粘性膜の局所変形として定義する。また、VF変形は、手の指の形状に似たフラクタル的な変形をする。この現象は、グリセリン中での気泡成長をモデルとして、詳細に解析されている。そこで、ここでは、Glass/高分子膜/Cu/Al/Glass多層基板において、高分子膜中の多数の空隙が破壊強度に与える影響について注目する。特に、破壊強度の空隙面積依存性を測定するとともに、空隙形成に伴う高分子膜全体の応力分布変化の影響について、有限要素法を用いて考察する。

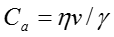

Glass基板の寸法は、縦15mm、横15mm、厚さ1.0~1.2mmである。洗浄後のGlass基板に、真空中でAl膜に続いてCu膜を連続して積層した。膜厚はAl膜が500nm,Cu膜が15nmであった。Cu/Al/Glass多層基板の表面粗さを、原子間力顕微鏡(Atomic Force Microscope,以下AFM) により測定し、二乗平均粗さRmsが9~12 nmの範囲にある膜を選んで試料とした。次に、Cu/Al/Glass多層基板上に、高分子膜をスピンコート法によって膜厚10μmに塗布した。この高分子膜を接着層として、別のGlass基板(縦5mm、横5mm、厚さ1.0~1.2mm)を重ねて接着した。ここで、Glass基板を接着する前に、溶剤を蒸発させる処置はしていない。接着層として使用した高分子膜(レジスト)は、m,p-クレゾールノボラック樹脂,感光剤,溶剤の3成分からなっている。m,p-クレゾールノボラック樹脂の熱軟化温度は150℃,感光剤であるナフトキノンジアジドの熱分解温度は135℃,溶剤であるエチルソルセルブアセテートの沸点は156℃である。熱処理時の到達温度は150,200,250,300℃と変化させた。高分子膜は150℃以上の熱処理により、感光剤は殆ど熱分解すると考えられる。下図に作製した試料断面の模式図を示す。

引っ張り試験機を用いて、上図のように、試料に引っ張り力(最大156N)を加えて破壊させ、破壊の際に要した引っ張り力を試料の破壊強度F(N)とした。さらに、試料の破壊面の実効接触面積S(m2)を要素分割法により測定した。ここでの実効接触面積とは、Glass基板全体の面積から、接着に寄与しない空隙の面積を差し引いた面積であるとして定義した。

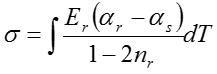

一般に、高分子膜を熱処理すると、内部応力が発生する。今回、高分子膜内の空隙発生と内部応力との関係を解析するために、2次元有限要素法により高分子膜の内部応力分布を求めた。ここで、熱応力σ(Pa)は一般的に下式で表すことができる。

ここで、高分子膜の熱膨張係数αrは1×10-6 /℃,高分子膜のヤング率Erは1GPa,高分子膜のポアソン比nrは0.33とした。また、近似として、基板の熱変形は高分子膜に比べて少ないとしたため、熱膨張係数αsは考慮していない。解析に用いた要素分割モデルを右図に示した。解析領域は1mm2であり、高分子膜の膜厚は10μmである。これを392の三角要素に分割した。右図中の●は、熱収縮が生じても変形しない固定点を表す。固定点を試料の周囲だけに限定した理由は、以下の通りである。すなわち、熱処理中は、溶剤が残っているため、高分子膜/Cu界面は常に流動的である。また、顕微鏡による観察の結果、熱処理中では、空隙形状は常に変化している。よって、もし、界面全体を固定点とすると、空隙の形状変化ができなくなり、現実の系から離れることになる。

以上の条件を用いて、高分子膜に150℃の温度変化(冷却時)を与えた際に生じる内部応力を解析した。

高分子膜の表面エネルギーは、接触角法で求めた。表面エネルギーの既知である液体を高分子膜上に滴下して、1分経過後の接触角を測定した。各液の接触角および成分値を用いて、下式により高分子膜の分散成分γRd、極性成分γRpを求めて、表面エネルギーγR(=γRd+γRp)を算出した。

γL ( 1 + cosθL ) = 2 ( γRd・γLd )1/2 + 2 (γRp・γLp )1/2

ここでγLは液滴の表面自由エネルギー、γLdおよびγLpはそれぞれ分散および極性成分を表す。θLは高分子膜上での接触角を表す。接触角測定用の液体として、ヨウ化メチレン(γL/γLd/γLp = 50.8/46.8/4.00 mJ/m2)、および純水(γL/γLd/γLp = 72.8/291./43.7 mJ/m2)を用いた。

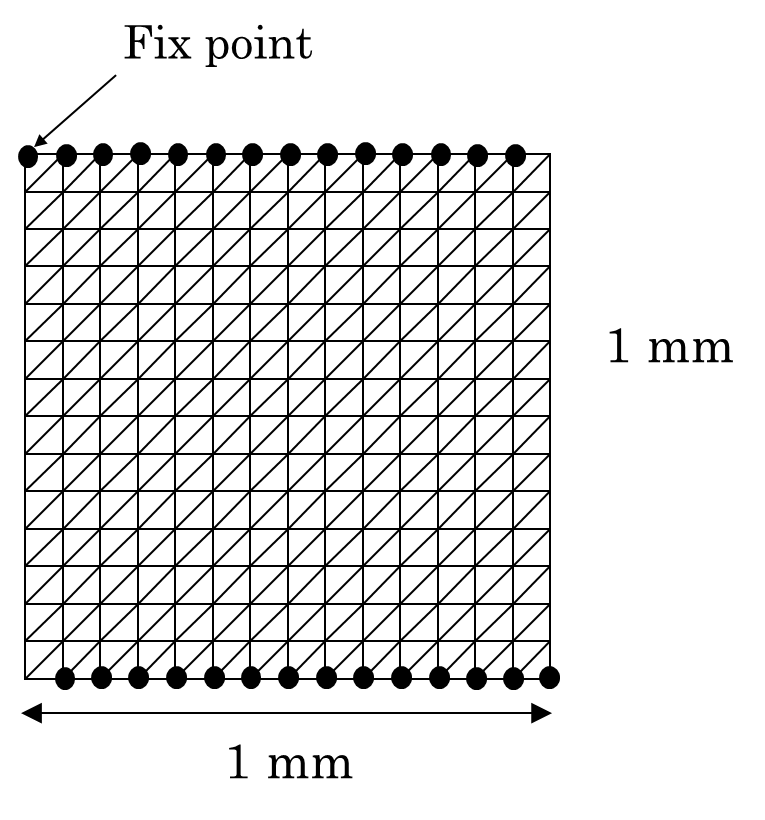

引張り試験機で破壊した試料の破壊面の顕微鏡写真を右図2に示す。この試料には、300℃の熱処理が施されており、破壊強度は145Nであった。右図2に示すように破壊面は、①空隙,②Al/Glass界面破壊,③高分子膜/Cu界面破壊の3種類の領域に大別できる。ここで、空隙はVF現象として知られるフラクタル的な粘性指状の形状をなしている。また、このような空隙の形状は、高分子膜中の溶剤の急激なガス化によって形成される。一方、空隙以外の領域である②,③は、Cu/Al/Glass多層基板とGlass基板が、高分子膜によって接着されていた領域である。この領域の大部分では、高分子膜/Cu界面破壊③が生じているが、空隙周辺部では、Al/Glass界面での破壊②も生じている。

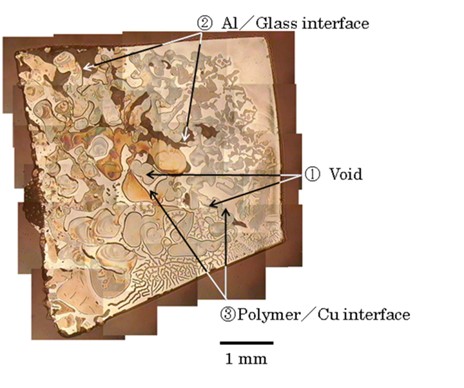

次に、高分子膜の熱処理温度に対する破壊強度F(N)、及び実効接触面積S(m2)の関係を下図に示す。試料の熱処理温度が150℃から300℃へ増加するのに伴い、300℃の接着層の実効接触面積Sが150℃の試料の約2/3にまで減少している。この面積減少の原因は、熱処理温度の上昇に伴う高分子膜内の空隙面積の増加である。ここで、上の右図3中の測定点aは、上の左図2に示した試料の破壊強度を示している。ここで、測定で得られる試料の破壊強度F(N)を、下式のように接着層の単位面積あたりの破壊強度T(N/m2)と実効接触面積S(m2)の積として定義する。

破壊強度 F(N) = 単位面積あたりの破壊強度 T(N/m2) × 実効接触面積 S(m2)

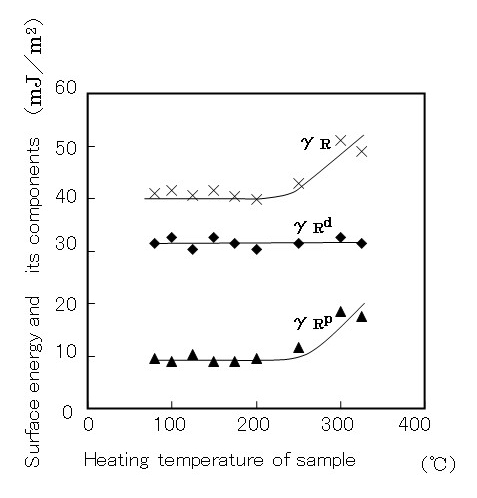

一般には、試料の破壊強度Fは、実効接触面積Sの減少に伴って減少する。しかし、上の図3に示すように、熱処理温度が150℃から300℃に増加することによって、実効接触面積Sが約2/3にまで減少したにもかかわらず、逆に破壊強度Fは約2.7倍に増加したことが分かる。これは、単位面積当たりの接着層の破壊強度Tが増加したためであると考えられる。ここで、単位面積当たりの破壊強度Tの増加要因の1つとして、熱処理に伴う高分子膜の表面エネルギーγの増加と、それに起因するCu膜との接着仕事の増加が考えられる。この理由として、図2の破断面では、高分子膜/Cu界面での剥離の占める割合が高いためである。また、高分子膜のヤング率や硬度、Tgなどの影響が全くないとは言えない。しかし、高分子膜の凝集破壊は殆ど生じていないことから、表面エネルギーを主要因とした考察が妥当であると考える。よって、150℃から300℃への熱処理温度の増加に伴う破壊強度Fの挙動を、高分子膜の表面エネルギー変化の点から考察する。まず、高分子膜の表面エネルギーγ、および、その成分(極性γp,分散γd)の熱処理温度依存性を下図に示している。高分子膜の表面エネルギーの分散成分γdは、熱処理温度を変化させてもほとんど変化しない。一方、極性成分γpは100~200℃の範囲では一定だが、250~300℃の範囲では熱処理温度の増加に伴なって増加している。特に、熱処理温度が300℃の試料では、150℃の試料に対して極性成分γpが約2倍になっている。この極性成分γpの増加が原因となり、熱処理温度300℃の試料の表面エネルギーγは、150℃の試料に対して約1.2倍に増加していることが分かる。その結果、この表面エネルギーの増加に伴ってレジスト/Cu界面の接着仕事が増加すると考えられる。しかし、上述のように、高分子膜の表面エネルギーγの増加は1.2倍程度であるので、図3に示した試料の破壊強度Fの増加分(約2.7倍)を説明することはできない。よって、表面エネルギーの増加の他に、さらに大きく破壊強度Fを増加させる要因があると考えられる。

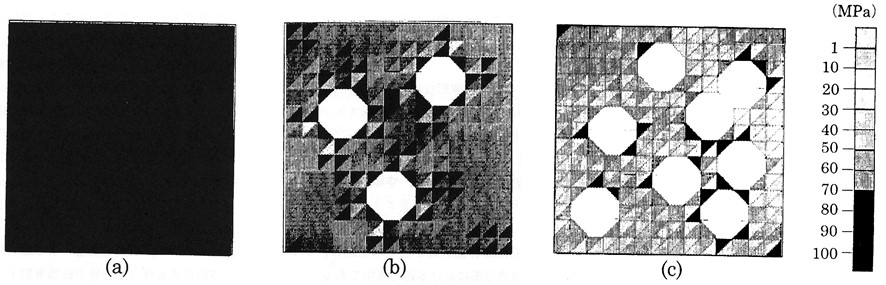

そこで、有限要素法を用いて、多数の空隙を伴った高分子膜の内部応力分布を解析する。下図には、内部応力分布の解析結果を示す。まず、下図(a)に示したモデルは、空隙を持たない高分子膜である。膜全体に100 MPa程度の大きな応力(引張り)が、均一に分布していることが分かる。次に、下図(b) と(c)に示したモデルは、それぞれ3個と8個の空隙を有した高分子膜を示している。その結果、空隙数の増加に伴って接着層の実効接触面積が小さくなるが、空隙以外の高分子膜部の内部応力も徐々に低くなることが分かる。よって、この高分子膜の内部応力緩和が、図3で示した実効接触面積の減少に伴う破壊強度増加の主要因であると考えられる。また、空隙を有する下図(b)と(c)のモデルでは、空隙の発生に伴って局所的に応力分布が不均一になっているのが分かる。特に、空隙周辺部において、応力が集中している。この応力が集中している空隙周辺部では、図2に示したようにAl/Glass界面で破壊が生じている。したがって、Al/Glass界面破壊は、この空隙周辺の応力集中によって生じたものであると考えられる。この様に、有限要素法による応力分布解析によって、空隙形成を伴う接着層の破壊挙動を、定性的に解析することが可能になる。

ここでは、多数の空隙形成に伴うレジスト膜の応力緩和と応力集中に注目して、Glass/高分子膜/Cu/Al/Glass多層基板の破壊特性解析について述べた。そして、以下の点について概説した。

・多層基板の破壊強度の増加は、空隙の発生に伴う高分子膜の内部応力緩和と表面エネルギー増加が主な原因となっている。

・下層のAl/Glass界面剥離が生じる原因は、高分子膜中の空隙周辺部における応力集中である。

以上のように、多層構造を有する試料において、高分子膜中の空隙形成に伴う破壊強度の増大メカニズムを明らかにした。次に、Al膜表面に形成される自然酸化膜の影響について考察する。近年、半導体集積回路の配線材料として、Cu-Al多層膜およびCu単層膜が多く用いられている。これは、エレクトロマイグレーションやストレスマイグレーションが原因で生じる断線を防ぐためである。また、Al配線の加工時には、Al膜表面に数10nmの膜厚の金属膜(主にCu、Tiなど)を堆積させて、表面反射率を下げることが行われる。これは、光リソグラフィ時にAl膜から反射光によって、高分子マスク形状が劣化するのを防ぐためである。このように、Al系多層膜構造はその機能性と安定性の高さのために、今後も重要度が増すと考えられる。しかし、多層膜界面での弱結合層の形成、あるいは応力のミスマッチよる構造破壊などの数々の不安定要因も多く含んでいる。一般に、Al膜表面は酸化反応の標準自由エネルギーが低いため、大気中でも数ナノメーターの酸化膜層を容易に形成する。ここでは、Al膜上に形成された自然酸化膜がCu/Al多層膜構造の破壊強度に及ぼす影響について注目し、そのメカニズムを概説する。

スライドガラス上に、Al膜を500nmの膜厚で形成した。破壊強度に及ぼすAl膜の表面酸化層の影響を調べるために、次の2種類の多層構造試料を作製した。

Ⅰ : (大気暴露) Al膜の堆積後、一度試料を大気中(20℃、50%)で3日間保管することで自然酸化膜を形成させる。次いで、同様な真空蒸着法でCu膜(純度99.9%)をAl膜の上に15nmの膜厚で堆積させた。

Ⅱ : (連続成膜) Al膜の堆積後、同一の真空内で引き続きCu膜を15nmの膜厚に堆積させた。

作製した多層基板上に、高分子膜をスピンコート法(1000rpm、30s)で膜厚約3μmに形成し、さらに、もう一枚の同様な多層膜基板と共に高分子膜を挟んで試料とした。高分子膜の主成分はノボラック樹脂、感光剤(ナフトキノンジアジド)、溶剤の3成分から成っている。ノボラック樹脂の熱軟化温度は約150℃である。溶剤はエチルセルソルブアセテートであり、沸点は156℃である。多層膜の破壊強度は、剥離試験機を用いて行い、高分子膜で接着された同一構造の2枚の多層膜基板を分離させるのに要した負荷を破壊強度とした。

接触角法により大気暴露後のAl膜表面の純水接触角を測定し、大気暴露時間に伴うAl膜表面の濡れ性変化をモニターした。また、Auger電子分光法により、Cu/Al多層膜の深さ方向の元素分布を測定し、自然酸化膜および界面ミキシング層を解析した。また、EPMAを用いて破壊試験後の試料表面の元素分析を行い、破壊層の同定を行った。歪みゲージを用いて、高分子膜、Al膜およびCu膜の応力を測定した。

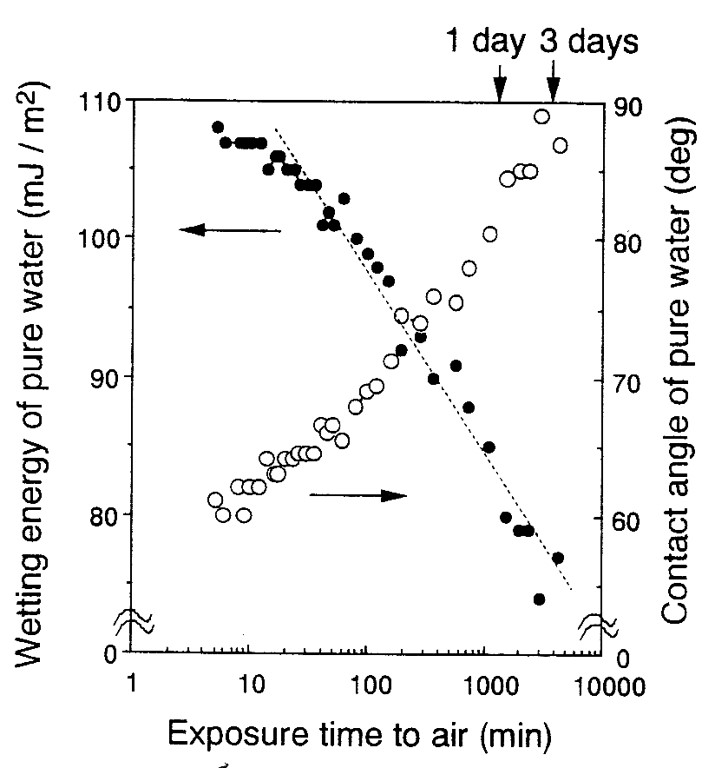

上図はAl膜表面の純水の濡れエネルギーと接触角の大気暴露後の放置時間依存性を示したものである。接触角は徐々に増大し、数日かけて表面層が形成されていく様子が現れている。この表面層は後述のようにAuger電子分光法による元素解析により酸化膜であることを確認した。Williamsらは、Si単結晶表面では室温中での2nmの自然酸化膜成長に伴い、接触角は37~72度まで変化することを示している。また、通常、この成長が平衡状態に達するには2~3日を要する。上図において、10分間経過以降の濡れのエネルギー変化は、下式で表されるような鮫島らの提案による吸着現象に相当することが分かる。

v = k・lnt + B

ここで、vは吸着により変化する物理量(ここでは、濡れのエネルギー)、tは経過時間、Bは定数、kはグラフの傾き(=-6.5)を表す。また、25℃におけるAlの酸化反応の標準自由エネルギーは約(-251kcal)であり、これはCu膜(-70kcal)よりも低い値である。よって、多層膜構造にした場合、熱力学的には、Al膜表面の自然酸化膜中の酸素原子はCu膜中へ移動する可能性はない。

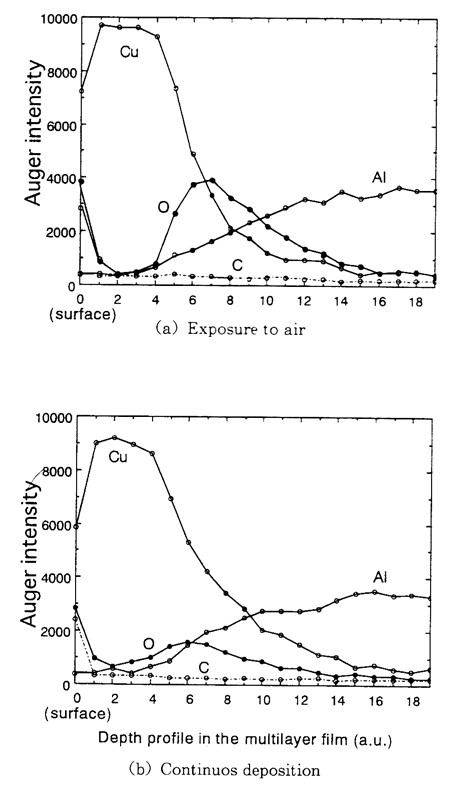

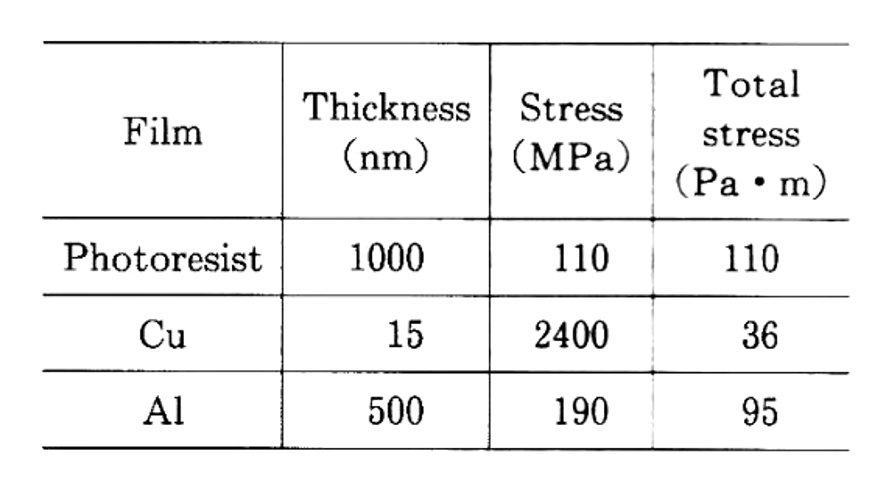

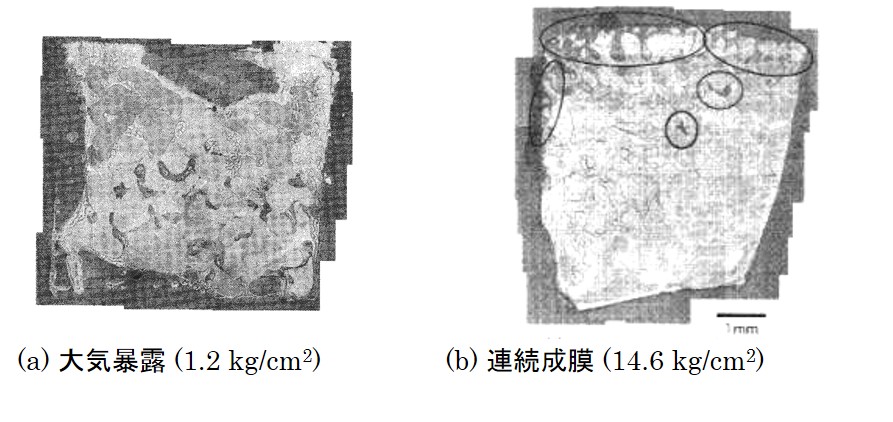

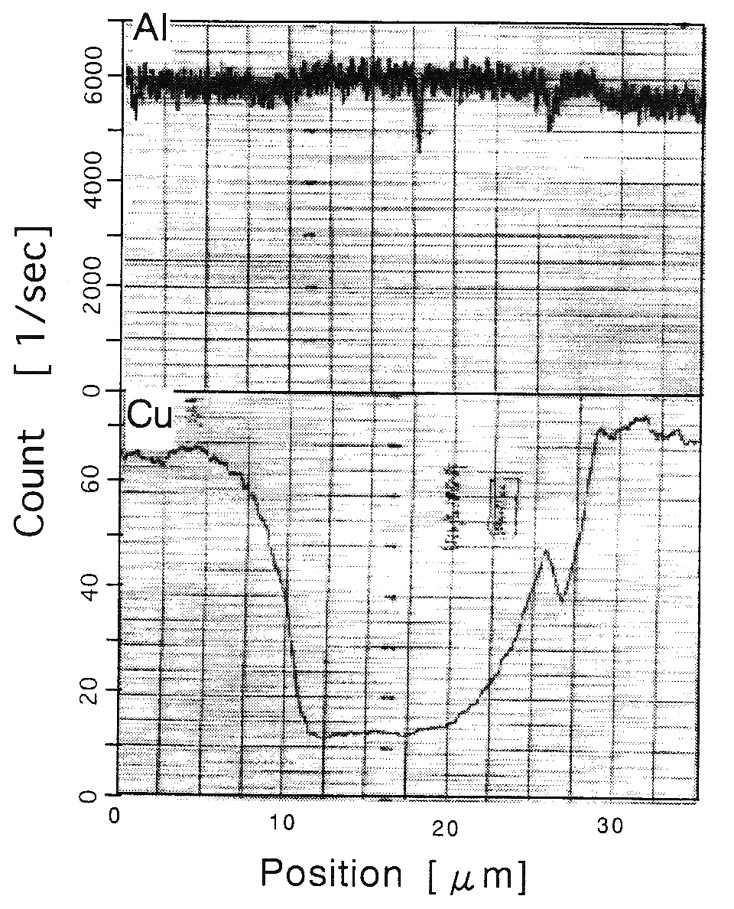

上図(a)、(b)はAuger電子分光法で解析したCu/Al多層膜の深さ方向の元素分布を示している。Ar+イオンによるエッチングによって、両方の試料とも表面から約40nmの深さまで解析している。上図(a)の大気暴露した試料は、Cu-Al膜界面において酸素原子のピークが高く、自然酸化膜が安定して存在していることが分かる。しかしながら、上図(b)の連続成膜で作製した試料の場合、Cu-Al界面での酸素濃度は低いがCu原子濃度が比較的高くなっているのが分かる。すなわち、界面においてCu-Al系のミキシング層が形成されたと考えることができる。また、大気暴露構造のように界面に形成された自然酸化膜は、ミキシングを抑制するバリアとして働くことも分かる。また、Al膜表面に形成された自然酸化膜層は非常に脆く、弱結合層として働くことを以前報告している。上表には、歪みゲージで測定した高分子膜、Cu膜、Al膜の全応力(応力×膜厚)を示している。Cu膜の全応力は、高分子膜とAl膜の両方の値に対して大きく異なっている。よって、多層膜構造における応力集中は、高分子膜-Cu膜間とCu膜-Al膜間の両側の界面で生じると考えられる。最終的には、付着力の弱い界面で破壊が生じると考えられるが、この結果は、多層膜構造の破壊特性にも大きく影響すると考えられる。下の左図(a)、(b)には、破壊試験後の試料表面の光学顕微鏡写真と破壊強度を示している。二つの写真からは破壊面構造には大きい差は見られないが、大気暴露した多層膜構造の破壊強度は、連続成膜構造に比べて約1桁低くなることが分かる。そこで下の左図(a)大気暴露した膜の破壊面をEPMAで元素分析(線分析)した結果を下の右図に示している。これにより、局所的にCu膜が無くなり剥離しているのが分かる。この様に、ミクロな領域でのCu膜の破壊は大気暴露膜の場合に多く生じているのが分かる。すなわち、大気暴露の場合には, Al膜表面に自然酸化膜が生じていたためにミキシング層が十分に形成されず、Cu膜とAl膜との界面の接着力は比較的弱くなったものと考えられる。この結果は、右表の応力解析結果のように、Cu膜-Al膜間の応力差が大きいことからも説明できる。また、このCu-Al膜界面での剥離は、破壊面内に多く見られることから、全体の破壊強度を支配しているものと考えられる。一方、下の左図(b)の連続成膜の場合は、Al膜がガラス基板から剥離する領域が確認できる。(図中丸印)これは、ミキシング層がCu膜とAl膜との界面に存在するため界面強度は高くなったためであると考えられる。よって、連続成膜による多層膜構造の破壊強度が高くなったものと考えられる。

このように、Cu-Al界面における自然酸化膜層の存在により、多層膜構造の破壊特性が大きく変わることが明確になった。今後、電子デバイスの配線材料としての重要度を増していく多層構造において、自然酸化膜などの極表面層にまで精密な制御が必要とされる。

Cu-Al多層配線構造の破壊強度について、Al膜表面に形成される自然酸化膜の影響に注目して解析してきた。自然酸化膜の存在により、Cu膜とAl膜界面にはミキシング層は形跡されず、多層膜構造の強度を低下させる。

参考文献