コーティング後の塗膜に対して、溶剤の乾燥および凝集力の増加を目的として熱処理を行う。また、各種溶液中への塗膜の浸漬処理も行われる。このような過酷なプロセス履歴により、塗膜の性質はコーティング直後から変化し、それぞれの適応性を備えて行く。ここでは、コーティング後の高分子膜に80~325℃の熱処理を行い、表面エネルギーモデルを用いて付着性の解析を行う。特に、溶液中および大気中での付着挙動の特性の違いに注目し、要因分析を考察する。熱処理に伴う高分子膜の表面および膜質変化について述べる。

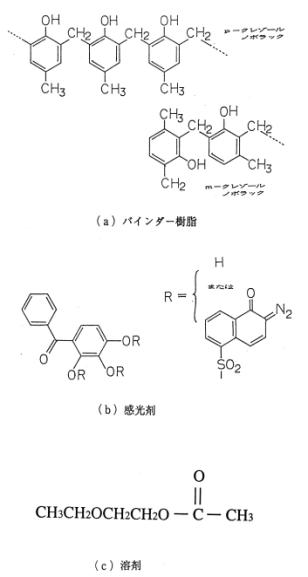

ここで使用する高分子膜は、集積回路用の微細回路パターンのマスクとして重要なレジスト材料である。レジストには、Ag-Se系を利用した無機材料のものがあるが、取り扱いの容易さ、及び半導体表面に対する不活性さ等よりポリマーベースの有機レジストが主体となっている。ここでは、レジストの材料構造、及び光、熱に対する反応について概説する。レジスト材料は、バインダー樹脂、感光剤、溶剤の3つで構成されており、右図に示される様な化学構造をしている。(a)のバインダー樹脂は、m-,p-クレゾールホルムアルデヒドノボラック樹脂で構成され、メタ/パラ比(m/m+p)は約0.75である。重量平均分子量Mwも約20000近いものが多く、これは、現像液に対する溶解性、耐熱性に大きく影響を与える。また、(b)の感光剤は、エステル化率が約67%のトリヒドロキシべンゾフェノンであり、このエステル化率が現像液に対する溶解性に影響を与える。(c)はECA溶剤である。熱処理時には感光剤中のナフトキノンジアジド基がN2を脱離し、露光時と同様にケテンを生じる。そして、更にクレゾールノボラック樹脂との間でエステル結合を作り熱架橋していく。

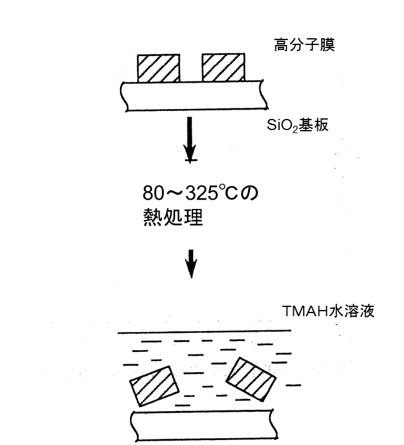

水溶液中での付着実験として、下の左図に示すように、強アルカリであるTMAH2.38%水溶液中への浸漬テストを行った。基板材料として、Si(100)ウェハ上に1500Åの膜厚で形成したSiO2膜を用いた。SiO2膜表面の表面エネルギーが高いため、溶液中での接着不良を加速する事となる。スピンコート法により高分子膜をSiO2膜表面に1μmの膜厚で形成した。シランカップリング処理は行っていない。100μmの正方形パターンを高分子膜へ焼き付け、現像のためにTMAH2.38%水溶液へ浸漬した。現像後にホットプレート上で80~325℃の各温度で1分間の熱処理を行った。TMAH現像液中の高分子膜の付着強度として、パターン剥離が生じる浸漬時間を用いた。

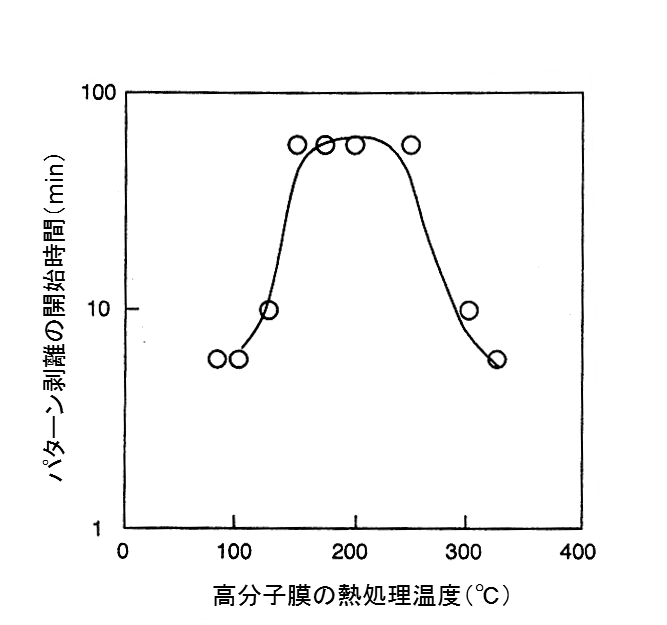

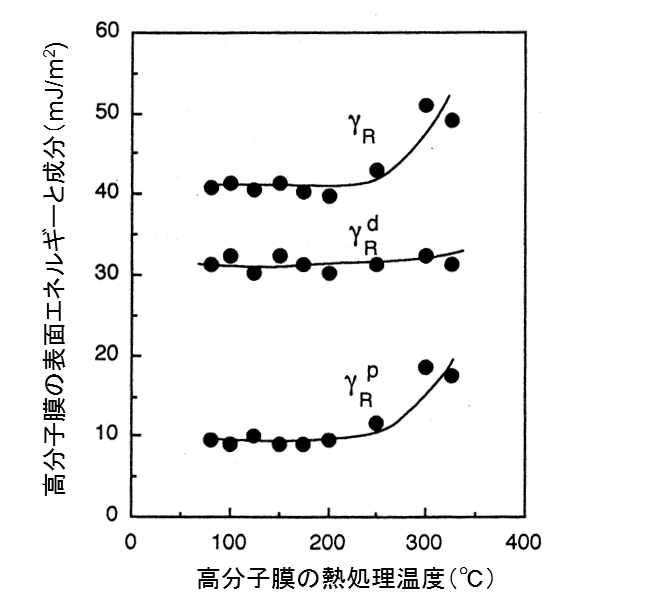

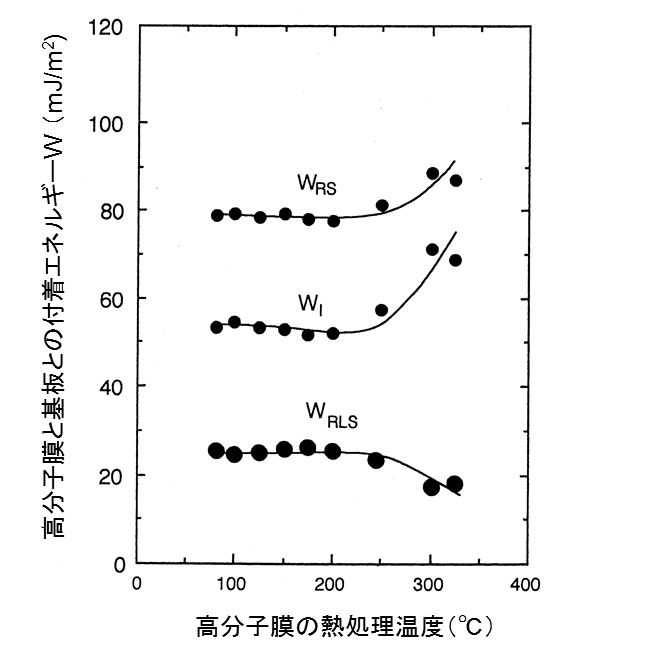

上の右図1は、各熱処理温度における高分子膜の付着強度を示している。150~250℃の温度範囲で最大の付着強度を示している。高分子膜の最適な熱処理温度は、この範囲であると言える。ここでは、表面エネルギーモデルを用いて付着挙動を解析する。下の左図に、各熱処理温度における高分子膜の表面エネルギーと成分値を示す。表面エネルギーの分散成分γRdは全温度範囲で一定であるが、極性成分γRPは熱処理温度とともに増加している。表面エネルギーγRも極性成分γRPと同様な変化を示している。よって極性成分は分散成分に比べ、表面エネルギーの変化に寄与している。下の右図は、高分子膜とSiO2基板間の付着エネルギーを示している。ここで、WRLS,WRSは、それぞれTMAH水溶液中と乾燥下での付着エネルギーを表す。WIは、高分子膜/基板界面への溶液の浸透エネルギーを示す。付着エネルギーWは、付着仕事(mJ/m2)である。TMAH水溶液中での付着エネルギーWRLSは、250℃まで一定となるが、それ以上では減少する。これは、浸透エネルギーWIの増加がWRLSの減少の原因となり、WRSよりも密接に係わっている。250℃以上の温度では、付着エネルギーと上の左図の付着強度とは同様の傾向を示している。しかし、250℃以下の温度では付着挙動が説明できず、他の要因が支配的であると考えられる。

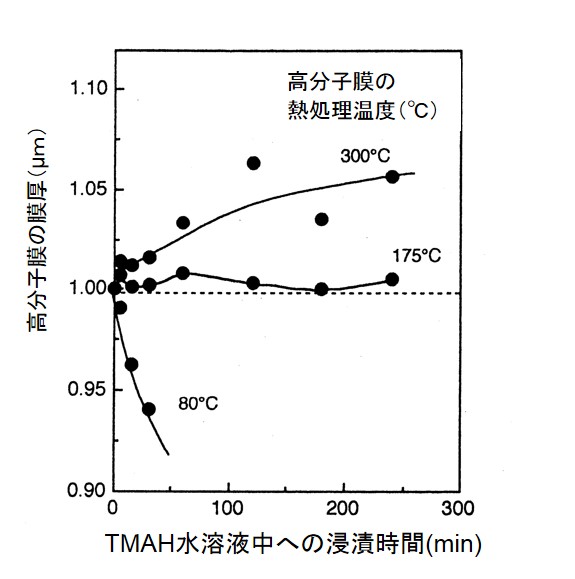

一般に、表面エネルギーを求める接触角法では、接触角の経時変化のない標準液を使用する。しかし、実際の付着実験に用いたTMAH水溶液は、高分子膜及びSiO2膜上で接触角の経時変化を示す。すなわち、高分子表面がTMAH水溶液中に浸漬している間に、何らかの相互作用が生じている。下の左図は、各熱処理温度における液滴の接触角変化を示す。エチレングリコールでは、滴下後15~180秒の範囲で接触角はほとんど変化していない。しかし、TMAH水溶液では、150℃以下と250℃以上の熱処理温度において接触角の経時変化が大きい。これらの温度領域で熱処理した高分子膜に対して、浸漬後の高分子膜の膜厚測定を行い膜質変化を評価した。下の右図はTMAH水溶液中へ浸漬した高分子膜の膜厚変化を示している。図1の付着挙動により、熱処理温度を(i)80~150℃,(ⅱ)150~250℃,(ⅲ)250~325℃に分けた。そして、各領域より80,175,300℃を選択した。80℃で熱処理した高分子膜の膜厚は、浸漬時間の増加に伴い減少するが、300℃の場合は増加する。また、175℃の場合はほとんど膜厚変化がない。すなわち、高分子膜の膜厚減少はTMAH水溶液中への溶解を意味し、膜厚増加は高分子膜の膨潤を示している。175℃の熱処理では、これらの反応が同時に生じたために膜厚変化が生じないと考えられる。よって、(ⅲ)250℃以上の熱処理後では、TMAH水溶液が高分子膜内へ浸透するために、上の左図の接触角の経時変化が説明できる。また、膨潤によって高分子膜の凝集性が著しく低下しているため付着不良の原因となる。

次に、下図(a),(b)は高分子膜の溶解によるTMAH水溶液の表面エネルギーγLと付着エネルギーWの変化を示している。高分子膜の熱処理温度は80℃である。表面エネルギーγLは高分子膜の溶解とともに減少する。特に、極性成分γLPの減少が主要因となる。この事より、上の左図の150℃以下の熱処理温度での接触角の減少を説明できる。また、SiO2膜、及び高分子膜に対するTMAH水溶液の濡れエネルギーWLS,WLRも高分子膜の溶解量の増加とともに減少している。よって、この現象が浸透エネルギーWIを増加させる要因となり、TMAH水溶液中での接着エネルギーWRLSの減少を説明できる。よって、図(1)に示した(i)80~150℃の熱処理温度による高分子膜の付着性低下を説明できる。このように、水溶液中での高分子膜の付着メカニズムは、膨潤や溶解などの要因が関与する。これが大気中での付着性とは異なる点である。

以上のように、80~325℃の温度範囲で熱処理した高分子膜の水溶液中を解析した。TMAH水溶液中での付着挙動は150~250℃の温度範囲で最大値を示す。水溶液中と大気中で逆の特性を示すことは注目すべきである。これは、コーティング膜の耐久性の設計面からも、熱処理温度の設定が重要になることを示している。

参考文献