塗膜の内部応力は、代表的な界面の剥離要因である。界面付着性の向上には付着力を増大するよりも、内部応力の集中を回避することが効果的である場合が多い。ここでは、塗膜の内部応力の発生機構を実験的に検証することで、発生機構を理解する。また、有限要素法による応力分布解析を用いて、塗膜内の応力発生を考察する。具体的には、ライン、開口、方形等があり、これらの応力分布の点から考察した。熱応力分布は、2次元の有限要素法を用いて解析した。これらに基づき、塗膜の応力分布の制御手法を考察する。

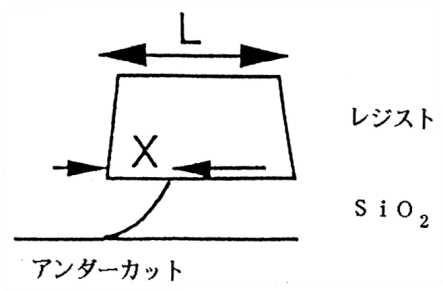

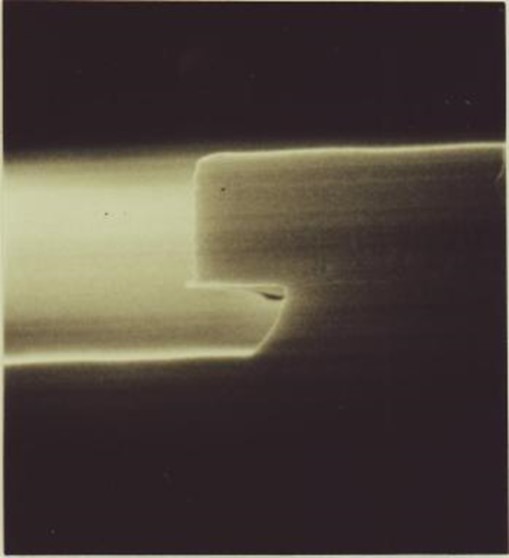

塗膜には高分子材料を用いており、ノボラック樹脂を主成分としている。そして、Si(100)ウェハに成膜した酸化膜基板上に、スピンコート法で塗膜を形成した。その後、ホットプレート上で100℃、1分間のソフトベークを行い1.5μmの膜厚にした。様々な形状(ヌキ、残し、開口)を有したテストパターンを、塗膜内へ焼き付けた。その後、TMAH2.38%水溶液中に浸漬することにより現像し試験片として使用した。この試験片を、(ⅰ)ホットプレート上での高温(220℃)熱処理、(ⅱ)遠紫外線(DUV, 200~300nm)照射することで塗膜の熱応力発生を加速した。以上の試験片を50:1HF水溶液中へ5分間浸し、酸化膜基板層のエッチングを行なった。HF溶液中の付着強度を表す値として、塗膜膜下の酸化膜層のアンダーカット量を用いた。これは、光学顕微鏡による透過観察、あるいは電子顕微鏡(SEM)を用いた断面観察によって求める。下の左図にアンダーカット量の定義を模式的に示した。アンダーカット量Xは、酸化膜基板の界面方向のエッチング長さとして定義できる。塗膜として用いた高分子材料は可視光に対して透明であるため、アンダーカット量を光学顕微鏡で直接計測できる。下の右図には、実際の塗膜下に発生したアンダーカット形状を示している。

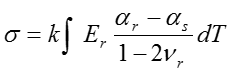

塗膜内に応力が発生する原因として、(ⅰ)熱プロセスによる体積収縮、(ⅱ)基板との熱膨張係数の差が考えられる。高分子膜の場合、熱膨張係数の差によって生ずる応力が大きくなる。通常、この熱応力は下式で表す事ができる。

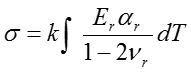

ここで、σ:熱応力、αr:高分子膜の熱膨張係数(1×10-4/℃)、αs:酸化膜基板の熱膨張係数(1×10-6/℃)、Er:高分子膜のヤング率(1Gpa)、Vr:高分子膜のポアソン比(0.33)、k:定数を示す。高分子膜を加熱し、次いで冷却する時にこの熱応力は発生する。ところが高分子膜の熱膨張係数は、酸化膜基板に比べ100倍大きいため、上式は以下のように書き直すことができる。

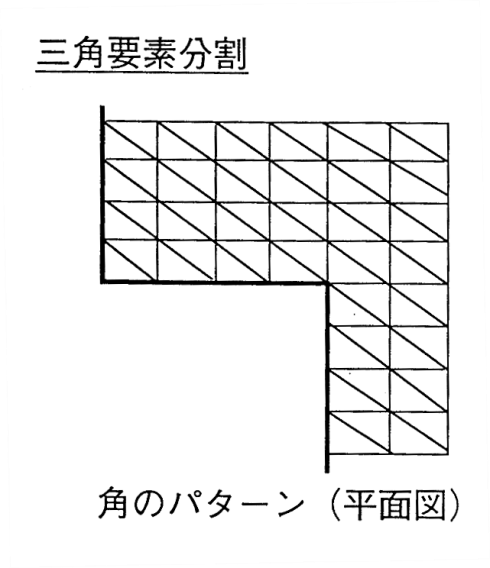

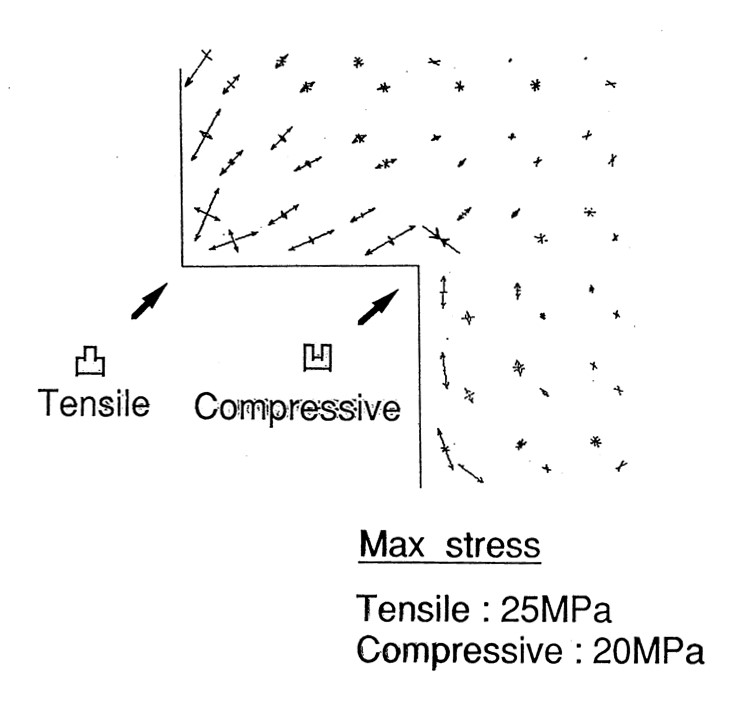

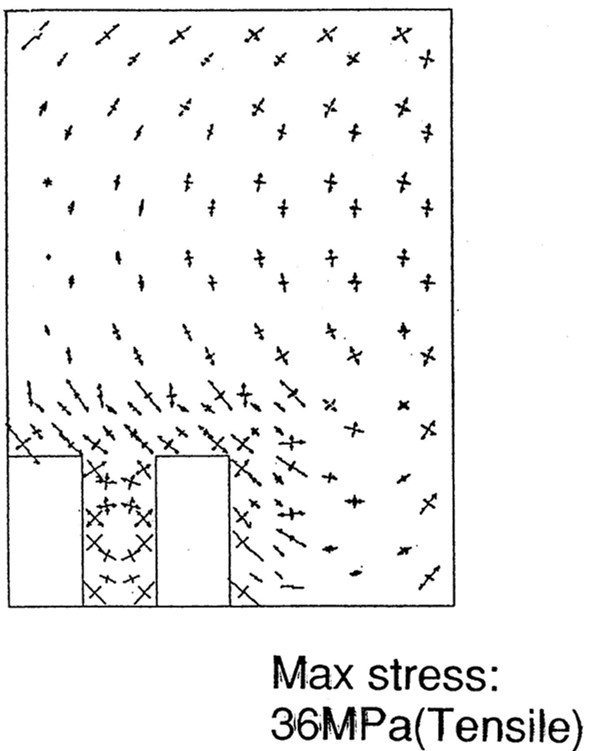

有限要素解析では、最初にテストパターン形状を三角形の要素に分割する。各要素の中で応力は等方的に生じ、フックの法則が成立することを前提として解析を行なう。ここで、有限要素解析を行なう上で、以下の仮定を行う。(1)フックの法則が成り立つ弾性領域を考える。(2)基板の熱収縮の影響は小さいものとする。(上式が成り立つ) (3)100℃の温度差を冷却した場合の熱応力を考える。解析の結果として、各要素の主応力の大きさと方向をベクトルで表示する。引っ張り応力を外向き、圧縮応力を内向きで表すものとする。また、凹凸部及び境界付近の分割要素を多くすることで、解析精度を向上できる。

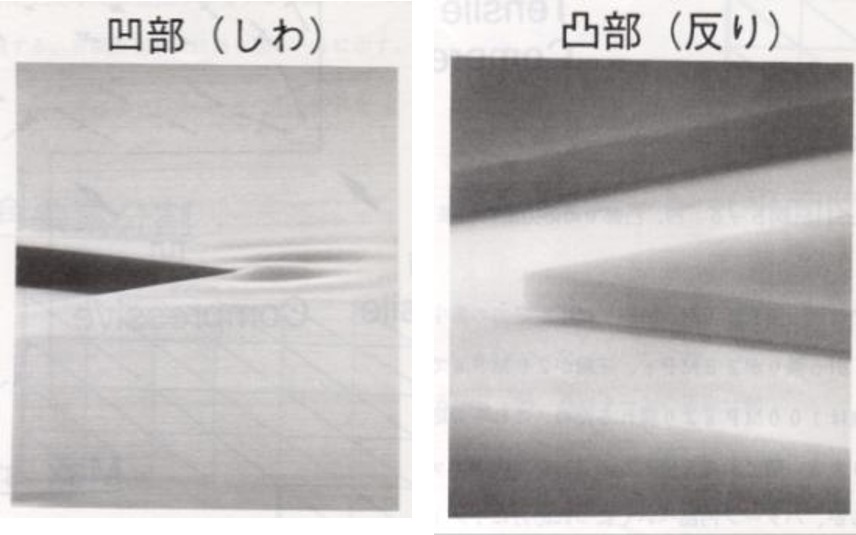

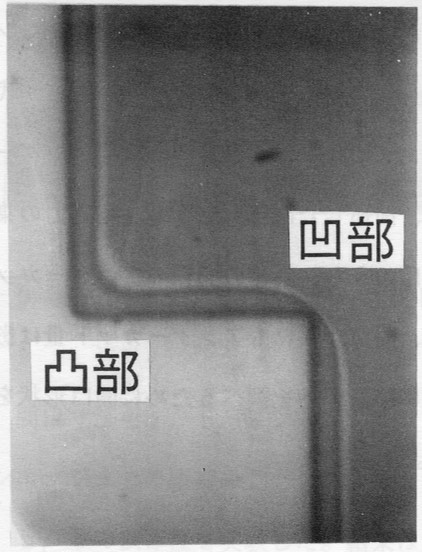

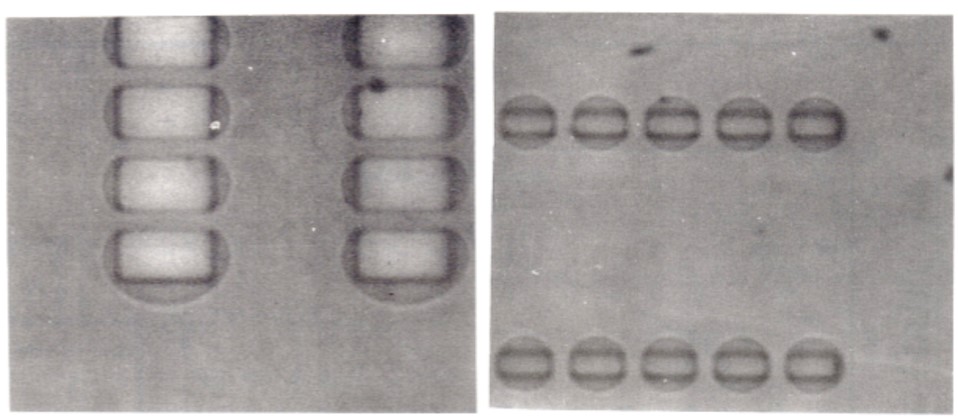

上の左図に示す様に凹凸形状を1箇所ずつ有する平面パターンを考え、それを55個の三角要素に分割する。そして、有限要素解析の結果を上の右図1に示す。凸部では引っ張り応力が、凹部では圧縮応力が集中している。各応力の最大値は、引っ張りが25MPa、圧縮が20MPaである。通常、高分子膜のクリープ現象は100MPaより現れるため、これらの応力は100℃温度差としては大きい値である。また、塗膜パターンのエッジライン近傍の応力増加が見られるが、離れるにつれ1/10以下に低下し等方的になる。すなわち、応力はパターン内部では外周形状の影響を受けず小さくなり、その逆も言える。下図は、遠紫外光を照射後に220℃でハードベークした場合の塗膜パターンのSEM写真を示している。この処理によって、応力発生をさらに加速できる。図のように、凸部では僅かながらの『そり』が、凹部では『しわ』を確認できる。この場合、凹凸部共にクリープ限界を超えている事がわかる。特に、凹部のしわは、塗膜が周囲からの圧縮変動に耐えられず、しわ状に変形したためである。よって、上の右図で示した応力分布に対応して、歪みが発生した事が確認できる。

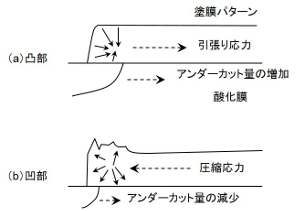

下の左図には、これらのパターン部での発生したアンダーカット形状を示している。光学顕微鏡観察を用いて、HF水溶液への浸漬による酸化膜基板アンダーカット量が明確である。凸部でアンダーカット量は増加し、凹部ではかなり小さくなっている。ここ傾向は、凸部と凹部で発生する引っ張りと圧縮応力にそれぞれ対応している。下の右図には凹部と凸部での塗膜の変形モデルを示している。発生する応力は、塗膜/基板界面をせん断、および塗膜を基板から引き離す方向に働く。図(1)の凸部での引っ張り応力発生により塗膜の剥離が加速されるため、HF水溶液がしみ込みアンダーカット量が増加する。また、凹部では、全方向からの圧縮が生じるため体積が膨張し、エッチングが等方性になるため、下の左図のようにアンダーカット量は最小限になると考えられる。

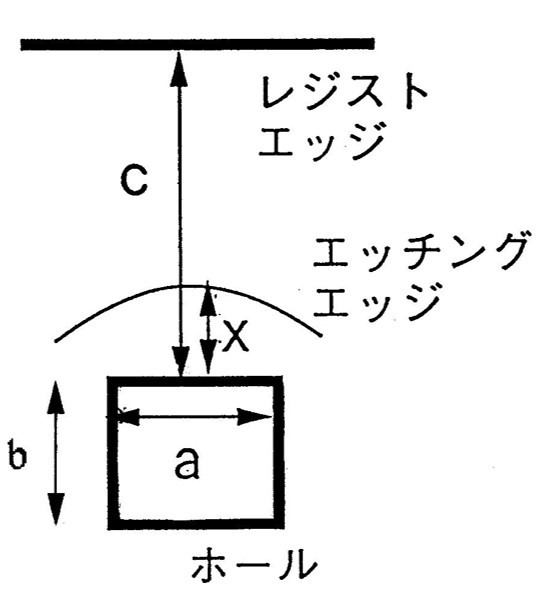

下の左図に示す開口パターンは、半導体集積回路や表示デバイス回路によく用いる形状である。特に、高さの異なる平面内の信号配線を接続するコンタクトホールや、液晶層と配線層との位置を合わせるアライメントマークなどが代表的である。この開口形状によるHFエッチング形状は、開口部の内角でアンダーカット量が極端に少ない。これは、凹部に生じる圧縮応力の集中による影響である。また、一列に並んだ開口のうち、外側の開口のアンダーカット量が極端に増加している。開口パターンサイズにもアンダーカット量は影響される。そこで、開口形状を変化させてアンダーカット量を解析する。下の右図に示すように、開口寸法をa,b(パターンエッジに平行な方向をa)とし、開口端からパターンエッジまでの距離をcとした。

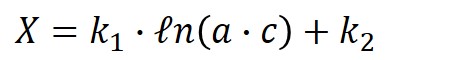

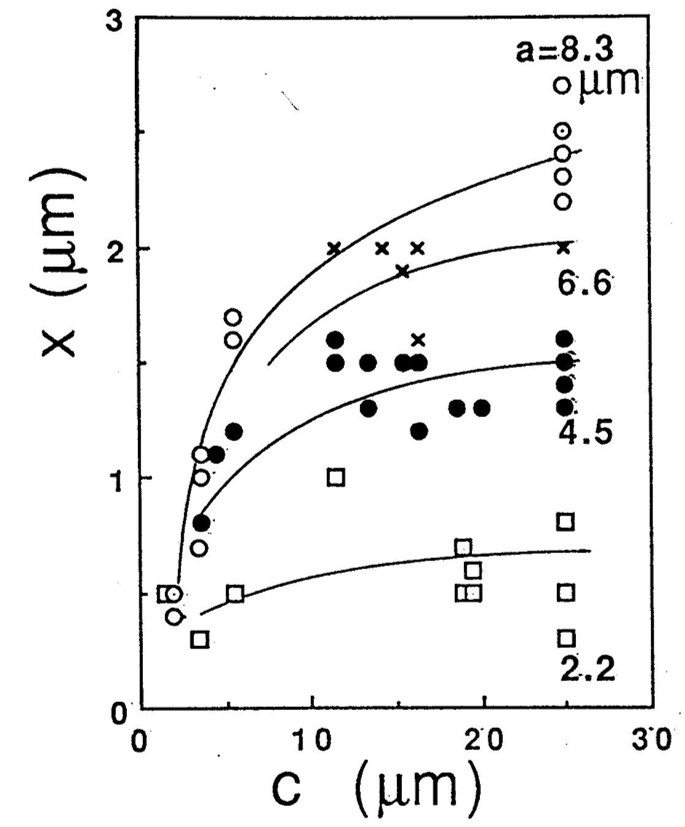

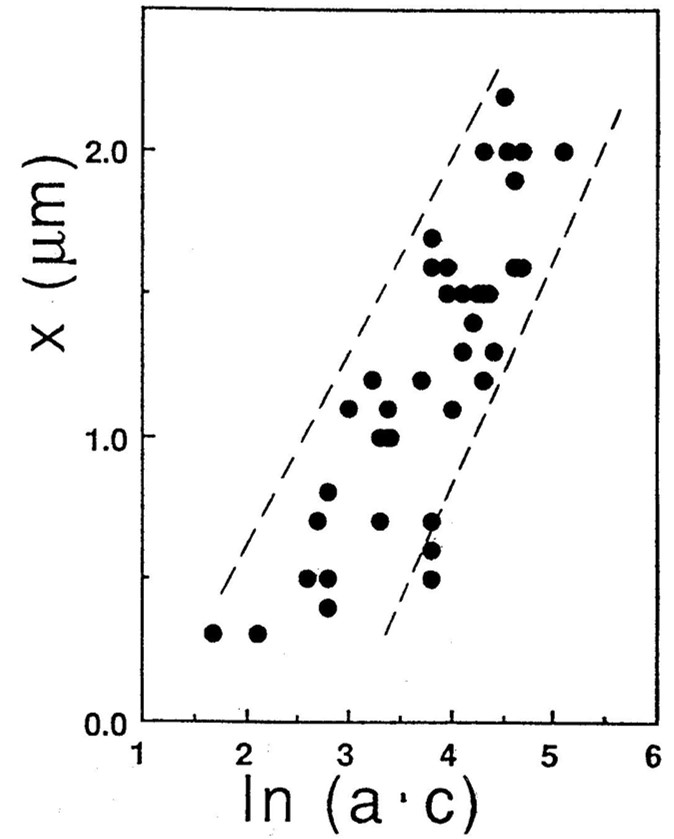

そして、その時のアンダーカット量をXとし、a,b,cの依存性を実験した。下の左図のように、エッジからの距離cが増加するにつれてアンダーカット量xも増加し、やがて飽和していく。また、寸法aに関しても同様な結果となっている。ところが、パターンエッジ面と垂直方向の開口寸法bには、まったく影響しない。下の右図のように、以上の結果をln(a・c)とXで表すと直線関係が得られるため、次式のようにアンダーカット量を表すことができる。

ここで、k1、k2は定数を表す。開口部に発生する応力は、開口端からパターンエッジまでの領域に存在する塗膜の熱収縮が原因で生じる。また、それはエッジと垂直方向の開口端での応力発生には寄与しない。エッジと開口端までの距離が極端に長くなると、下図のように、その間の塗膜の応力は小さくなり等方的に分布する。よって、上の左図におけるアンダーカット量の飽和を説明できる。アンダーカット量を制御するには、以上のパターン内の応力集中を考慮し、パターン形状を最適化する事が重要となる。

塗膜/基板界面に生じる応力分布とHF溶液中での付着挙動(アンダーカット)との相関を解析し、その有効性を確認した。凹凸パターン形状が応力集中を引き起こし、界面付着性に影響する。界面付着性コントロールに応力分布制御が有効であることを示した。

参考文献