電子デバイスなどの機能性素子には、絶縁材料、導電材料など様々な材料が用いられている。ここで、高分子材料との付着性の確保はデバイス動作の信頼性向上において重要となる。ここでは、表面エネルギー解析に基づいた付着性解析を行う。特に、溶液および大気中での特性の違いに注目するとともに、極性成分を主体にした界面設計手法を紹介する。

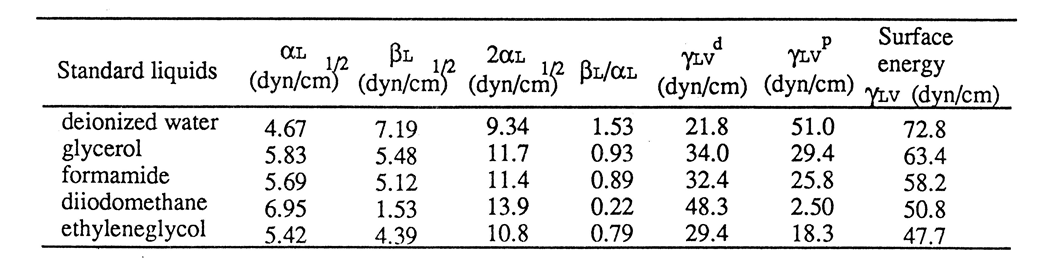

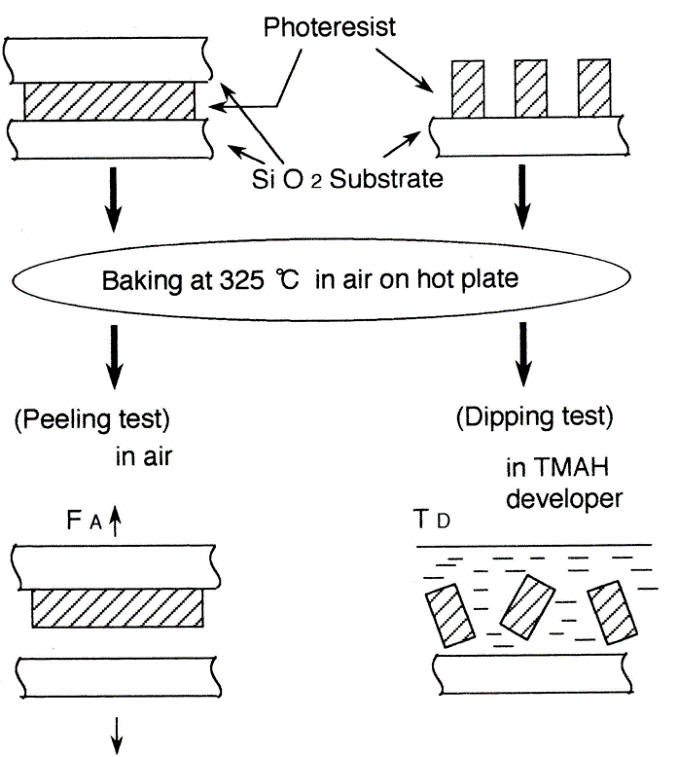

Si(100)単結晶基板上に、電子デバイスによく用いられる無機基板としてWsi2, Sio2, Si3N4, BPSG, PSG, Alの各膜を形成した。高分子として三菱化成工業製のMCPR2000Hポジ型高分子を、また、現像液にはTMAH2.38%水溶液を用いた。接触角法の測定の際、上表のように表面エネルギーの各成分がわかっている標準液としてグリセリン、フォルムアミド、ヨウ化メチレン、エチレングリコール、純水の5種類を用いた。付着実験フローを下の左図に示している。乾燥下で引き剥がし試験を行い、付着強度として剥離時の引っ張り強度、(kg/cm2)を用いた。試験チップとして高分子膜を約5mm×5mmの正方形の2枚の同種の無機基板で挟み、これを約300℃で5分間加熱したものを用いた。そして両端の無機基板に約1~20kg/cm2の力を分離方向にかけ、付着破壊が生じたときの力を記録した。試験機としてQuad Group社のSebastian-1を用い、実験は25℃の大気中で行った。溶液中、すなわちTMAH水溶液中での付着強度として、水溶液浸漬中に高分子パターンが剥離し始める時の時間(TD)を用いた。よってこの時間が長い程、溶液中での付着強度は強いと言える。溶液中での付着実験の試験チップとして、各基板上に光リソグラフィ技術によって形成した高分子パターンを用いた。まず、高分子膜をスピンコート法で1μmの膜厚に無機基板上に塗布形成し、これを縮小投影露光機(ニコン製1505G3A)を用いて、100μm角の正方形パターンを高分子膜上に焼き付けた。この時、HMDS(ヘキサメチルジシラザン)の様なLSI製造時によく用いられている密着強化処理は行っていない。次いで、これらのウェハをTMAH現像液中へ浸漬しパターン現象を行うと共に、パターン剥離が生じる時間を計測した。この時浸漬時間は最大2時間であった。

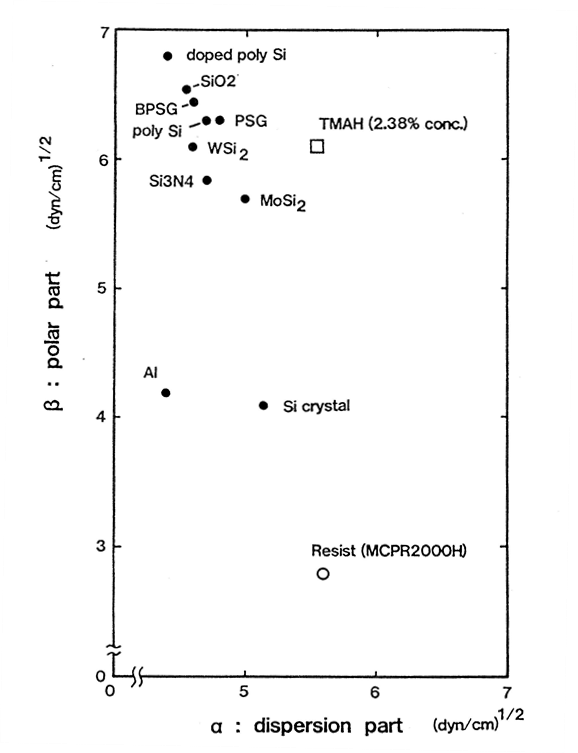

実験に用いた各無機基板,高分子,現像液の表面エネルギーの2成分値の測定結果を上の右図に示した。横軸には分散(α=√γd)を縦軸には(β=√γp)成分をプロットしている。PドープしたポリSi, SiO2,BPSG基板の極性値は比較的高く、一方、AlやSi基板の極性値は低い値となっている。Wsi2やMoSi2といったシリサイド膜は中間の値を示している。又、高分子膜であるMCPR2000HもA1同様の低い値を示している。これ以外の市販高分子の表面エネルギーも調べたが、ほとんど差は見られていない。TMAH現像液はBPSG膜等と同等の高い極性値を示している。分散成分に関しては極性成分程の試料間の大きい有意差は見られず、この値は材料の依存性が少ない物理量であることがわかる。ここで、単位dyn/cmはmJ/m2に相当する。

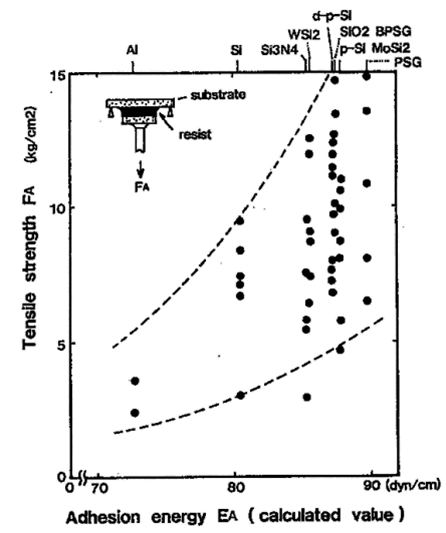

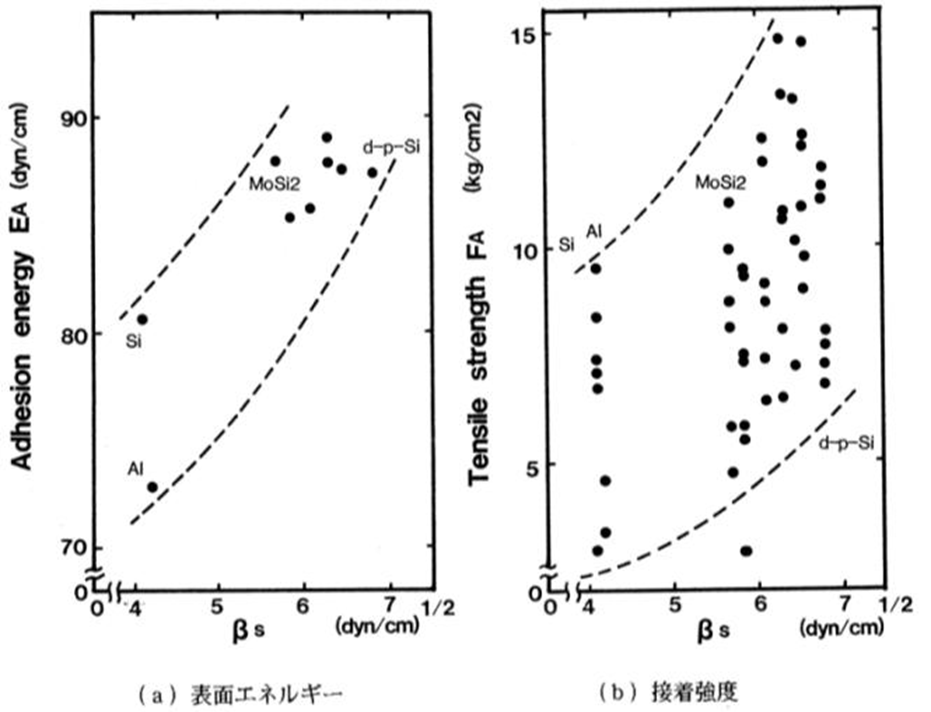

右図は、乾燥下での付着強度(FA)と表面エネルギーより求めた付着エネルギー(EA)との相関を示している。乾燥下ではAlやSi基板は低い付着強度を示すが、PSG, BPSG, PドープポリSiなどは高い付着強度を示す事がわかる。また、引き剥がし力を15kg/cm2以上にかけると無機基板が割れるなどの破壊が生じる。

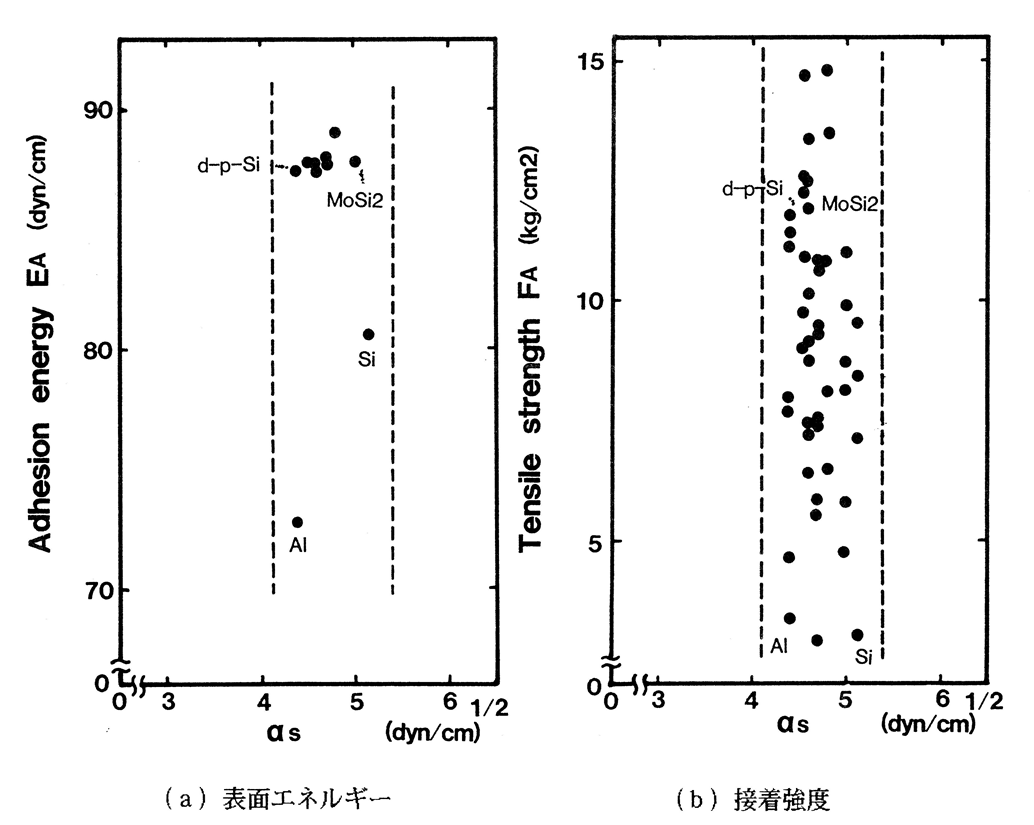

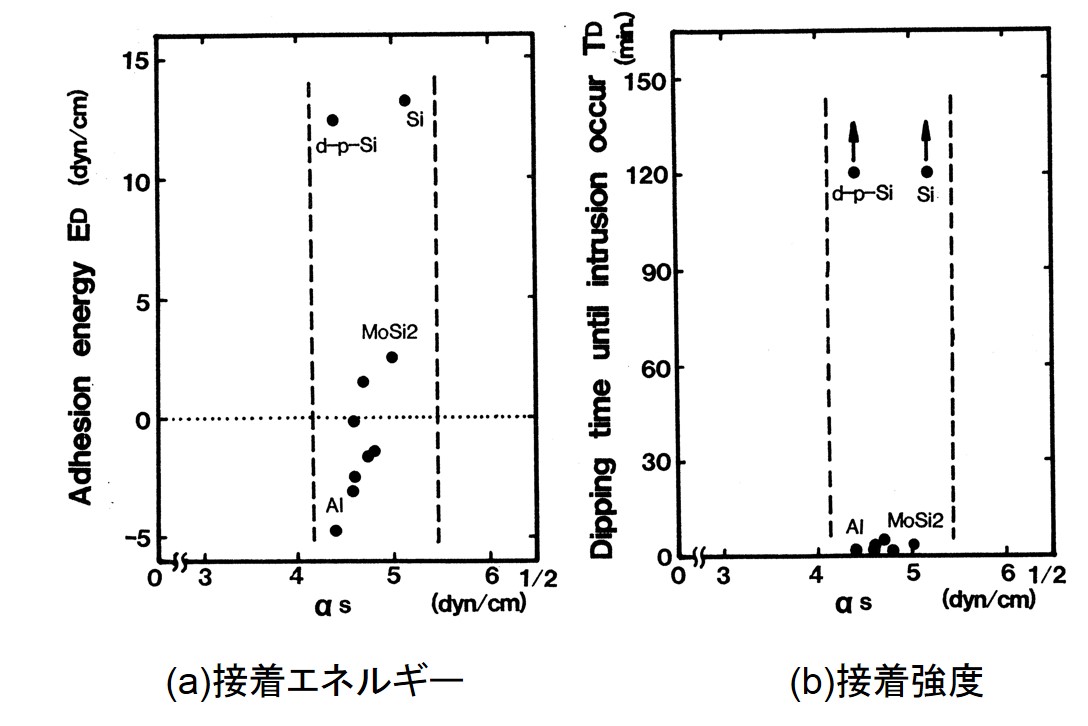

上図には、この付着強度(FA)、付着エネルギー(EA)の無機基板表面の極性成分(βS)依存性を示している。基板の極性成分が増加するに従い付着強度,付着エネルギーも増加し、強い正の相関がある事がわかる。一方、下図には、同様に基板の分散成分(αS)依存性を示している。分散成分と付着挙動は殆んど相関を示さない事がわかる。よって、乾燥下での付着の挙動には基板表面の極性成分のみが大きく影響していると結論づける事ができる。

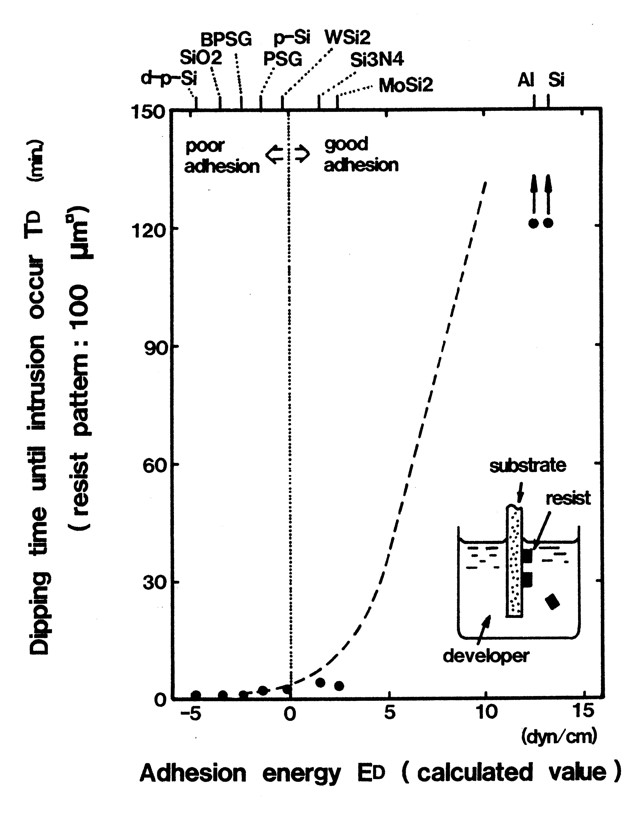

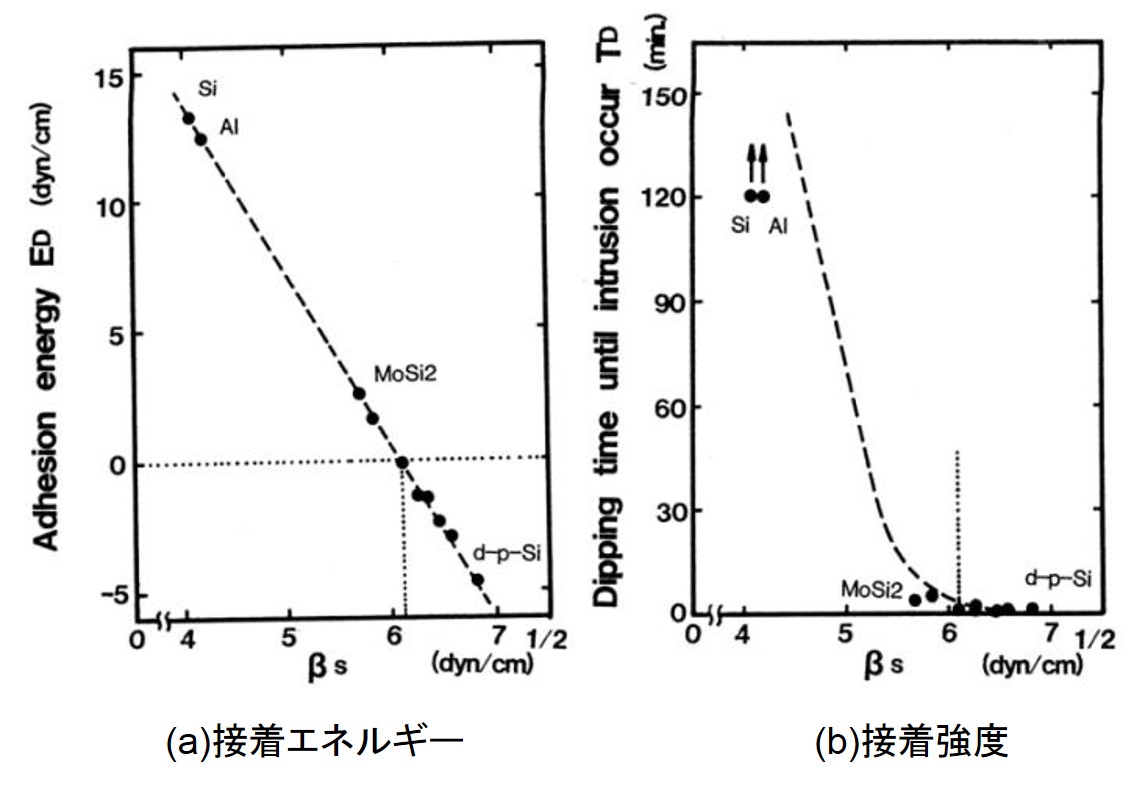

右図はTMAH水溶液中での付着強度(TD)と付着エネルギーとの相関を示している。乾燥下とは違ってAlやSi基板などは比較的高い付着強度を示すが、PSG, BPSGなどの基板は低い付着性を示している。また、付着エネルギー(ED)が0以下の値となった時に付着不良が急激に増加しており、予測どおりの結果が得られている事がわかる。下図1には、付着強度及び付着エネルギーの極性成分βS依存性を示した。図より、無機基板の極性成分が減少するにつれ、溶液中の付着力および付着エネルギーは増加する事がわかる。βS値が約6(dyn/cm)1/2以上になると付着エネルギーEDは負の値となり、これに伴い付着強度も低下する事がわかる。一方、下図2に示す様に、分散成分αsは付着エネルギーや付着強度に全く依存しない事がわかる。

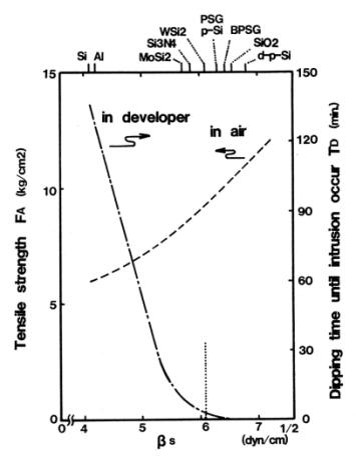

以下の結果は、付着の挙動が表面エネルギーに支配されている事を示し、よって無機基板と現像液間の極性相互作用が高分子と基板間よりも強く生じたために起こっている。TMAH水溶液中での付着強度を向上させるには、基板の極性成分βSを低い値に設定する事が効果的であり、このMCPR2000H高分子膜の場合は少なくともβS<6(dyn/cm)1/2の条件を満足させる基板表面処理法が必要となる。具体的には、高分子膜をコーティングする前に基板を200℃以上でベークし、表面に吸着している極性要素(たとえば水分)を除去するデハイドべーク法などが挙げられる。右図は付着設計を行う際のβS値の最適化方法について示している。図には上述の乾燥下及び現像液中での付着強度のβS値依存性を同時に示している。これらは互いに逆の傾向を示している事がわかる。付着設計の際、たとえば乾燥下での付着強度(ドライエッチング時の付着など)を向上させる場合は、基板の極性成分を大きくし、逆に溶液中での付着強度(現像液中又はウェットエッチング中の付着強度など)を向上させる場合は極性成分を小さく、かつしきい値以下に設定させる。この様に基板の極性成分を各種表面処理法等によりコントロールすれば良い事がわかる。

以上のように、高分子と無機基板の付着現像は、基板の表面エネルギーの極性成分に大きく依存する。乾燥下での付着強化は基板の極性成分の増加に従って、増加の傾向を示すが、分散成分には殆んど依存性を示さない。又、逆にアルカリ水溶液中での付着強度は基板の極性成分が減少するに従い増加の傾向を示す。又、分散成分には同様に依存性を示さない。よって、乾燥下と溶液中の付着強度は、基板の極性成分に対し互いに逆の依存性を示す結果となった。この事より、高分子と無機基板との乾燥下、及び溶液中での付着メカニズムは、表面エネルギー理論すなわち各レーヤー間の極性相互作用が主要因となっている事がわかる。よって、付着力を向上させるには基板の極性成分を制御する事が効果的であると言える。

参考文献