物質の表面エネルギー成分は、シランカップリング処理やプラズマ処理などの表面処理を組み合わせる事で幅広く制御できる。ここでは、Al膜上の微細高分子パターンの付着性に注目し、複合処理による表面エネルギー制御を行う。

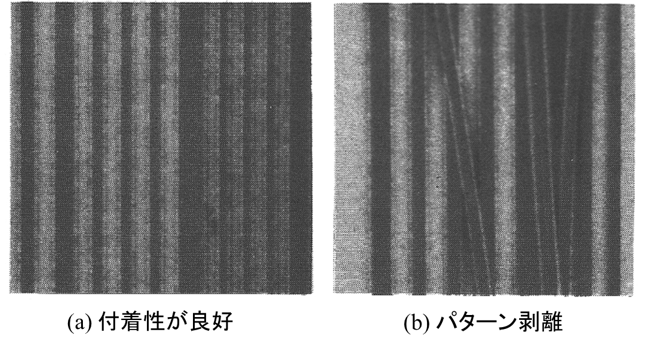

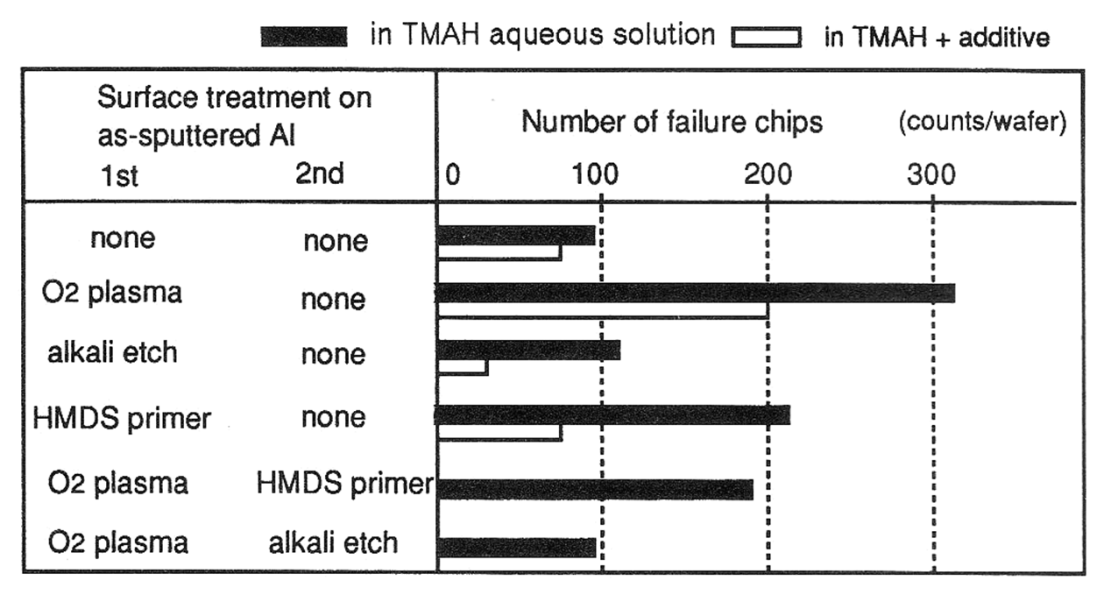

上図の写真は 、線幅0.6ミクロンの高分子ラインパターンを示している。高分子膜の主成分は、クレゾールノボラック樹脂である。基板は、スパッタリングで作製したAl膜である。上図(a)は、パターン付着性が良好である。しかし、上図(b)は、パターン剥離が生じている。パターン剥離は、強アルカリ水溶液中でのパターン現像中に生じる。下表は、Al膜の表面処理による高分子パターンの付着性を示している。Al膜形成後の1回目の表面処理(1st)と、引き続いて2回目(2nd)の処理を行っている。ヒストグラムとして、剥離したパターン数を表している。ヒストグラム(黒)は現像液としてTMAH(テトラメチ ルアンモニウムハイドロオキサイド)2.38%水溶液を用いた場合であり、ヒトグラム(白)は添加剤を含んだ場合を示している。表面処理のないAl膜表面では、約100チップのパターン剥離が生じている。しかし、O2プラズマ処理をしたAl膜表面では、300チップ以上の剥離が生じており、表面処理の影響が顕著である。また、アルカリエッチングの場合は、表面処理のない場合とほぼ同等である。シランカップリング処理として、ヘキサメチルジンラザン(HMDS)処理を行った場合は、O2プラズマ処理ほどではないが、パターン剥離が増加している。以上は、成膜後のAl膜表面に1回のみの表面処理を行った場合である。さらに追加処理を行い複合させた場合を検討する。まず、O2プラズマ処理を行った表面に、引き続いて HMDS処理を行った場合を考える。結果としてO2プラズマ処理のみを行った場合に比べて、パターン剥離が200チップ以下となっており改善されたことが分かる。一方、O2プラズマ処理後にアルカリエッチングを実施した場合、剥離チップ数は、100個以下となり、成膜直後のアルミ膜と同等の付着性に戻っていることが分かる 。

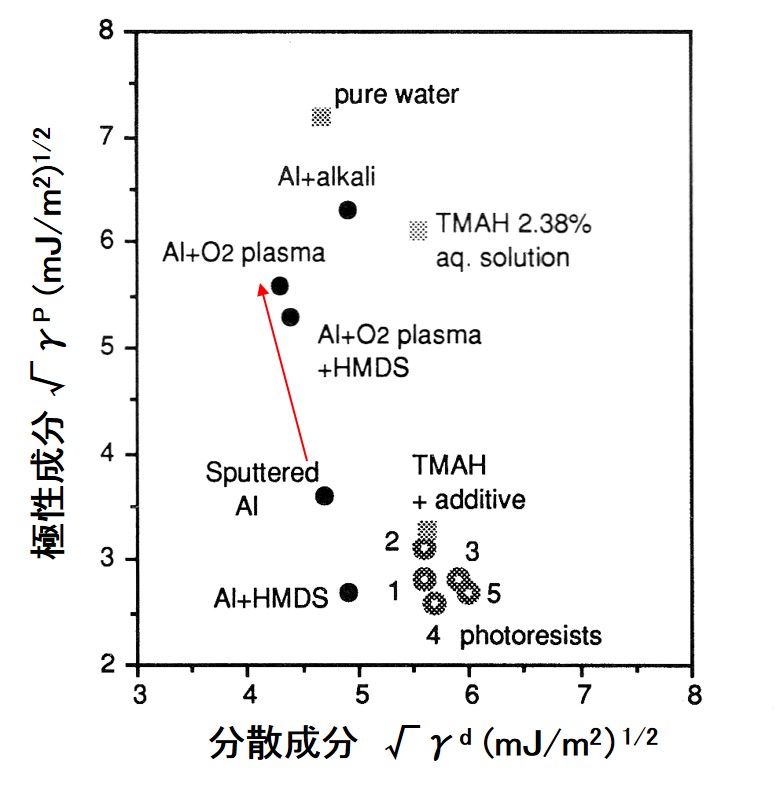

以上のように、アルミ膜の表面処理により、高分子パターンの付着性は大きく影響を受けることが分かる。また、複合の表面処理をする事により、付着性を回復させる事も可能である。以上のAl膜表面での高分子パターンの付着現像を表面エネルギー理論で考察する。下図には、表面エネルギーの分散 ・極性成分マップを示している。スパッタリング直後のAl膜表面にO2プラズマ処理を施すことにより、極性成分が大幅に増加することが分かる。また、HMDS処理により極性成分が、わずかに減少している。O2プラズマ処理を行ったAl膜表面にHMDS処理を行った複合処理を実施した場合も、極性成分の低下が確認できる。これらの極性成分の増減は高分子パターンの付着性と対応しており、極性成分コントロールが有効である事が示されている。

ここで、Al膜表面にアルカリエッチング処理を行った場合に注目すると、O2プラズマ処理を実施した場合と同様に極性成分が大幅に増加している。しかし、アルカリエッチング処理により、高分子パターンの付着性は良好である。これは、Al膜表面に形成された自然酸化膜の影響によるものである。Al膜の自然酸化膜は、ポー ラスな構造をしており、弱結合層(WBL;weak boundary layer)として界面付着性を低下させることが知られている。アルカリエッチング処理による付着性の改善は、WBLの除去による効果が大きい。以上のように表面層を形成しやすい金属膜と高分子材料との付着性は、表面エネルギーとWBLの両方の要因が影響することが分かる。

ここでは、接触角計を用いた表面エネルギーの分散および極性成分を実験的に求める手法を述べた。また、拡張係数Sの概念を導入することで、基板上の薄膜や微粒子の溶液中での剥離挙動が解析できる。O2プラズマやHMDSカップリング処理により、効果的に表面エネルギーの成分値を変化できる。これによりコーティング性や微粒子、気泡などの付着性をコントロールできる。