コーティングプロセスは、塗工液の濡れに始まり成膜乾燥で完結する。液滴の濡れ挙動はコーティングプロセスの初期に決定されるため、濡れトラブルや塗膜欠陥も初期プロセスで発生しやすい。一般に、濡れコントロールは、塗工液と基板との界面相互作用が基礎となる。基板上の濡れ性解析は洗浄・乾燥・接着におけるトラブル低減に効果がある。ここでは、塗工液の濡れに関する様々なトラブルに注目し、その発生メカニズムを考察する。具体的に、液滴ポッピングなどを紹介する。

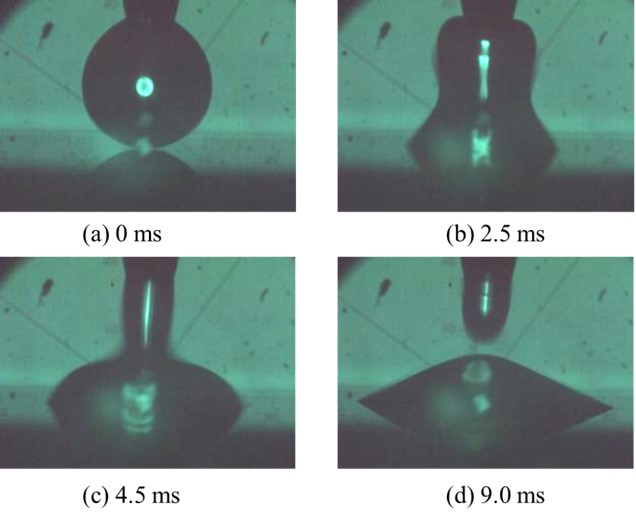

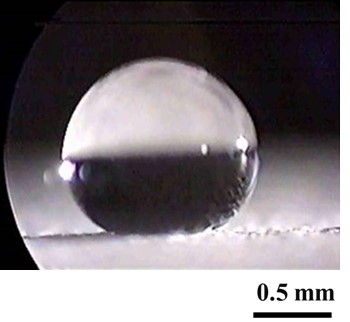

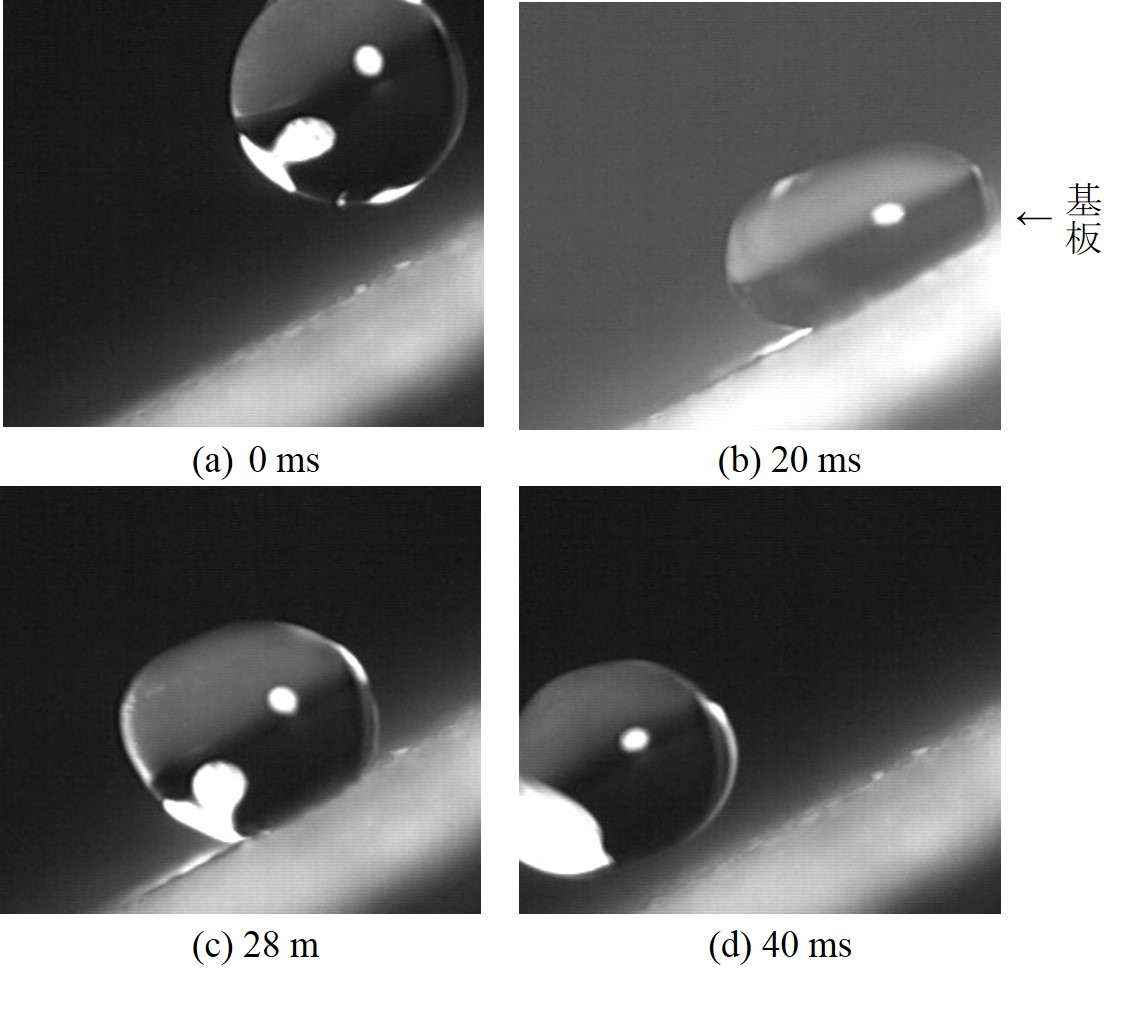

液滴の濡れは基板と接触後の短時間で決まる。そこで、上図は、シリコン基板上に純水液滴を滴下させた時の様子を示している。高速度カメラを用いた測定によると、液滴形状および接触角は、基板と接触後から9 msまでは大きく変化する。そして、20 ms経過後には液滴は安定した濡れ性を示す。接触角の測定は安定した液滴の形成後に可能となる。しかし、液滴と基板との接触が失敗すると、液滴はポッピングを起こし所望の位置に濡れなくなる。塗工液の濡れ性が低い条件では、初期の濡れが成立しない場合がある。右図は、超撥水基板上に滴下した純水液滴の濡れ現象を示している。この時の接触角は150°である。液滴は球形になるように撥水しているが、濡れにくい基板上ではポッピングが生じやすくなる。実際には、純水接触角が90°を超える疎水表面では、塗工液が濡れにくくコーティング不良を生じやすい。ここでは、これらの濡れ性を表面エネルギーで考察する。表面エネルギーγは、分散成分γdおよび極性成分γpの和で表すことができる。

γ=γd+γp

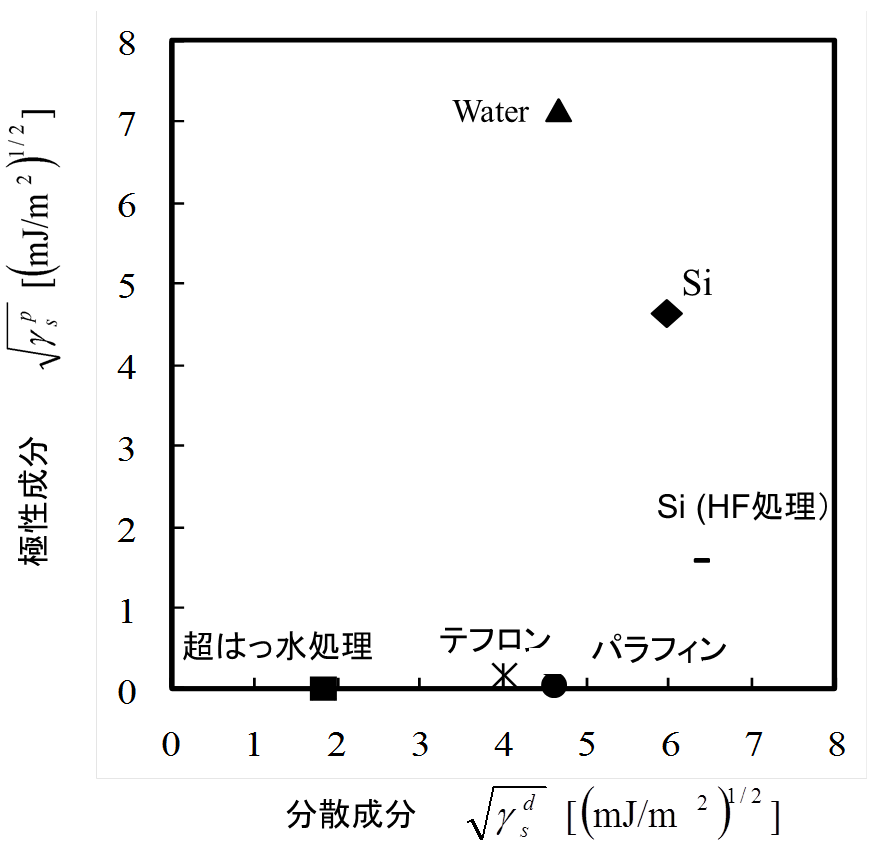

右図に様々な疎水性基板の分散および極性成分を示している。超撥水基板の表面エネルギーは、分散成分γd=3.35 mJ/m2 、極性成分γp=0 mJ/m2となり、表面エネルギーγ=3.35mJ/m2である。超撥水基板では、極端に極性成分を低下し、表面エネルギーを下げるように設計されている。図中には、パラフィン表面(γd=21.1mJ/m2 、γp=0 mJ/m2、γ=21.1mJ/m2)やテフロン表面(γd=16.1mJ/m2 、γp=0 mJ/m2、γ=16.1mJ/m2)も記載している。いずれも極性成分γpが低く、かつ表面エネルギーγが低い。また、超撥水基板を作製するには、表面エネルギーを下げるだけでなく、液滴との界面エネルギーを増大させる必要がある。すなわち、右図のように、成分図上で基板と液滴のポイントを離すことが効果的である。さらに、超撥水の濡れ現象は、表面エネルギー制御だけではなく、基板表面の微細な凹凸形状が関与している。これはWenzelの式で説明できる。

cosθw = r cosθ

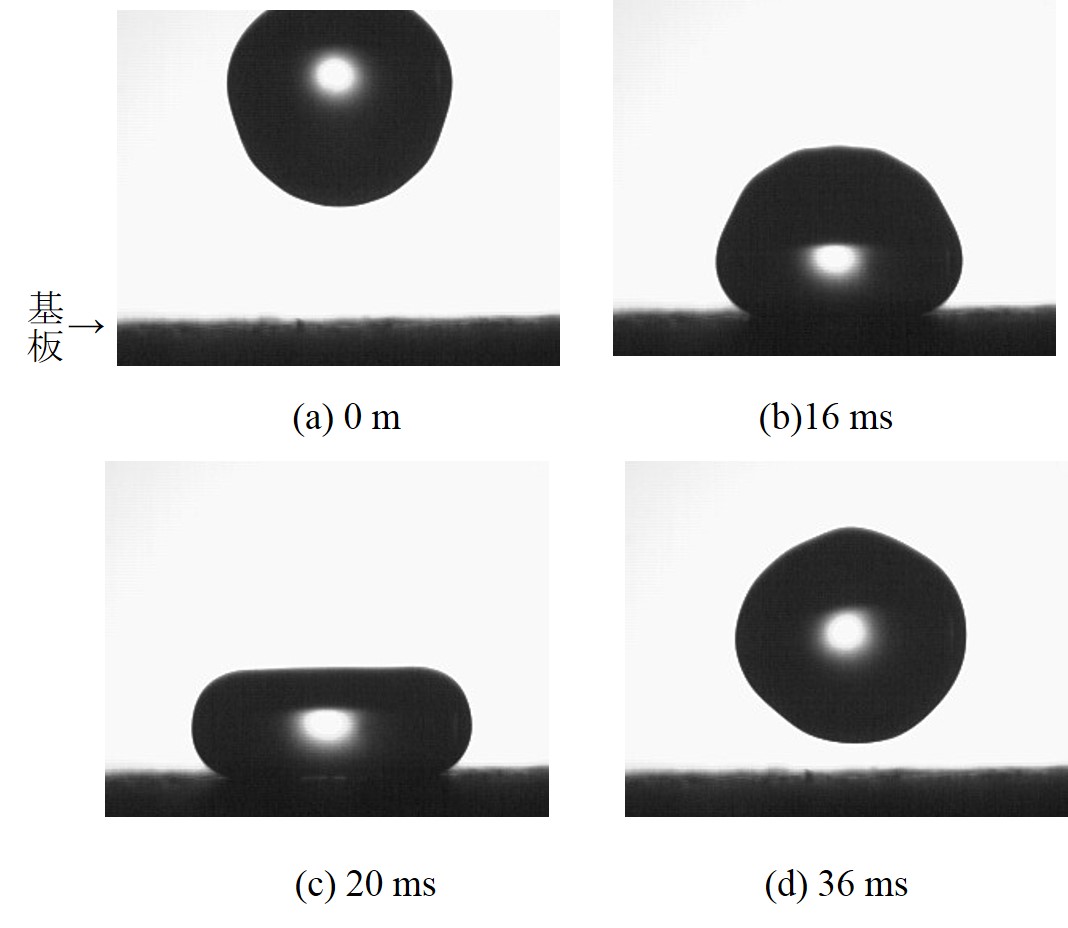

ここで、θwは粗い面上での接触角を表し、θは同じ材質で平坦面での接触角を表す。rは表面粗さ係数であり、平面に対する粗い面の面積比(r≧1)を表す。すなわち、平面基板で90°を超える接触角を形成する場合、表面粗さの増加に伴って接触角はさらに増大する。実際の塗膜においても、このWenzel効果が影響しているケースは多い。ここで、超撥水基板上での液滴ポッピングを考察する。下図は、超撥水基板上に滴下した水滴の挙動を示している。水滴は基板上に落下した後、濡れることなく跳ね上がるポッピング現象を示している。コーティングの場合、塗工液は基板上の初期位置で濡れなくなる。

さらに、下図のような傾斜基板では、液滴はポッピング後に他の位置へ移動する。これらは、インクジェット印刷などの高精細コーティングにおいて重要な問題となる。この液滴ポッピングは、スピンコートなどの回転基板上への滴下時にも生じる。液滴の濡れエネルギーよりも、落下の運動エネルギーや基板回転時のせん断エネルギーが上回る場合にポッピングが生じる。また、フライパンの油膜上で水滴が跳ね上がるメカニズムも同じである。コーティング時のポッピングを防ぐには、塗工液および基板の表面エネルギーの最適化の他に、濡れエネルギーを超える運動エネルギーを塗工液に付与しないことが大切である。

ここでは、コーティングにおける塗工液の濡れトラブルおよび要因解析について概説した。塗工液の濡れはコーティング膜形成の基本となり、塗膜の品質に大きく影響する。また、液滴ポッピングなどの濡れに関するトラブルを紹介し、その要因および解決策を紹介した。これらの濡れトラブルは、特殊なケースではなく、通常のコーティングプロセスにも生じやすい。

参考文献