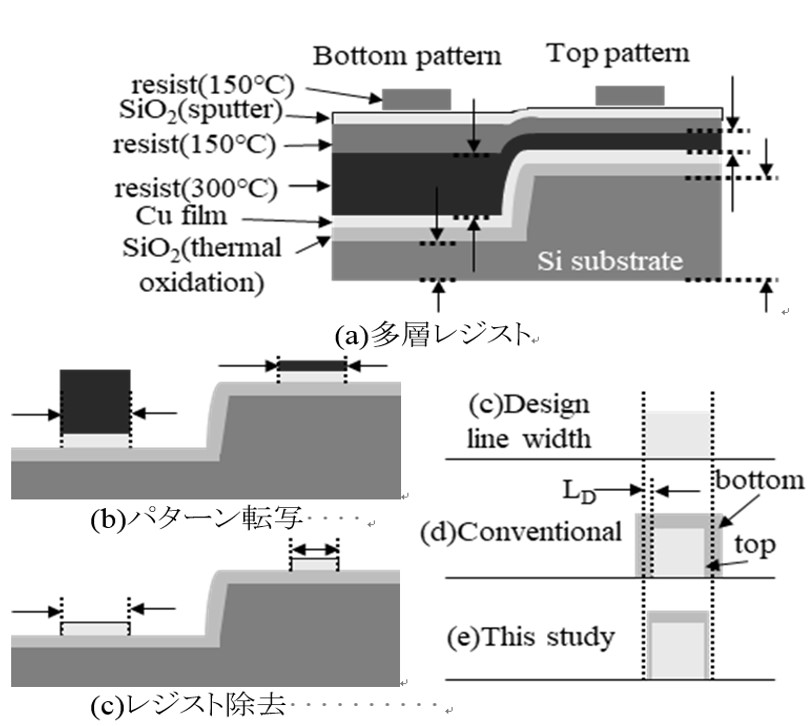

デバイス構造特有の段差によって、パターン露光時の焦点深度のズレが原因となって様々な問題が生じる。その結果、配線パターンの線幅増大や, それに伴う配線抵抗の変化などを生じさせる。これらの段差部での寸法変動を改善するためには多層レジストプロセスが有効である。下図aに示すように、多層レジストプロセスでは、厚膜の下層レジストによって段差を平坦化することで、単層のプロセスと比べ露光時の焦点深度のズレを軽減できる。しかし、下図bのように、レジストの厚膜化により段差上下で膜厚変動が生じるため、段差上部の方が早くエッチングが完了する。そのため、下図cのように段差下部のエッチング中も、段差上部のパターンがプラズマに暴露され、下図dのように段差上部のパターン幅が細くなる問題が生じる。これを解決するため、下層レジストのベーキング温度を変えて、エッチング選択比を低下させることで、レジストサイドエッチングを発生させる。これにより下図eのように段差下部のサイドエッチング量を増加させ、配線の線幅を制御する。実験では、Si基板上にCF4ガスでのRIE(Reactive Ion Etching)によって段差を作製した。段差の深さは平滑化を想定して1μmとした。その上にSiO2熱酸化膜、Cu膜、下層レジスト(ベーキング:300℃)、下層レジスト(ベーキング:150℃)、SiO2スパッタ膜、下層レジスト(ベーキング:150℃)を形成する。その後、最上層のレジストに配線パターンをリソグラフィし、CF4, O2, ArガスでのRIE(reactive ion etching)によってCu配線を形成した。

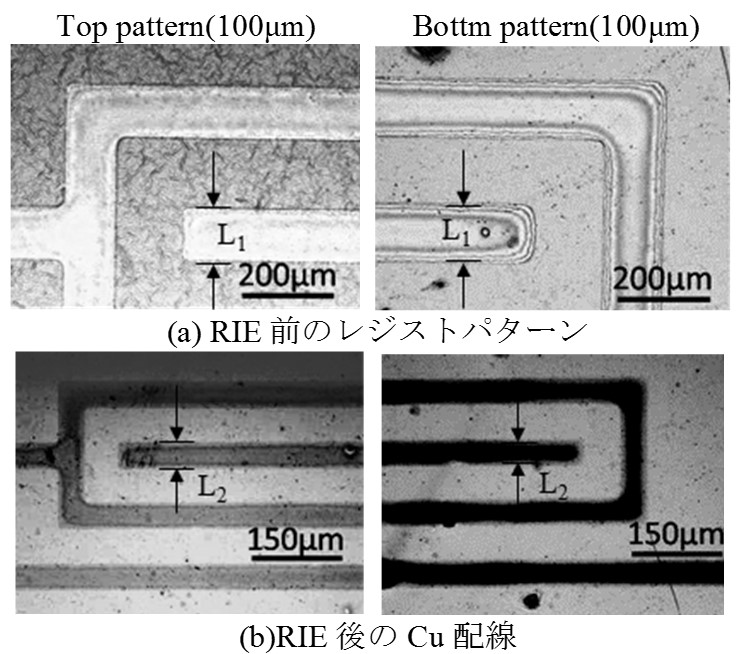

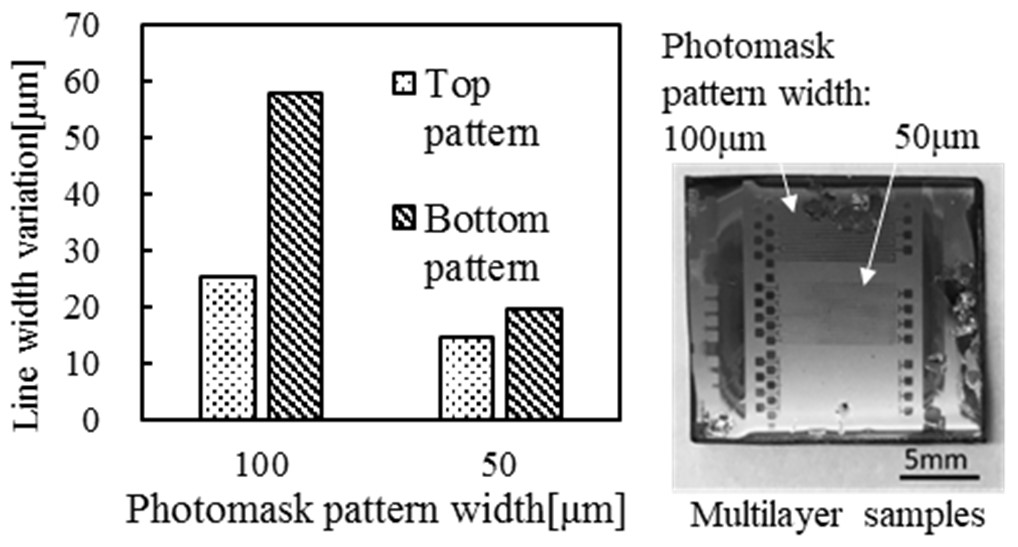

下の左図に、段差の上下部それぞれのRIE前後での拡大写真を示す。エッチング前の寸法をL1、エッチング後の寸法をL2とし、線幅の変化量をL1-L2として下の右図にまとめている。段差下部の方が段差上部に比べて、RIE前後の線幅変化量が大きい。これは、下層レジストによる平坦化の結果、段差下部のエッチング耐性の低いレジストの層が厚くなることで長時間エッチングされたためにサイドエッチングが多くなっている。その結果、Cu膜のRIE時にエッチングマスクとなる下層レジスト(ベーキング:300℃)が段差上部と比べて細ったことが原因でCu配線も細くなっている。本来、段差上部では段差下部に比べて下層レジストの膜厚が薄いため、より早くCu膜のエッチングが完了する。そして、その後もプラズマ下に曝されるためCu配線へサイドエッチングが発生し、段差上部では線幅が減少するはずである。しかし、実際には段差下部の方がエッチングによる線幅減少量が顕著である。すなわち、Cu配線へのサイドエッチング以上に、段差下部のレジストパターンのサイドエッチングによる線幅現象が大きくなる。

多層レジストを用いた際のオーバーエッチングによる線幅減少の改善には、下層レジストサイドエッチング量をコントロールすることが効果的である。これにより、段差部でのCu配線の寸法安定性の向上が実現できる。