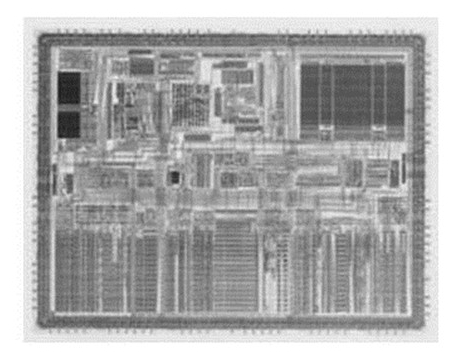

コンピュータの進歩は目覚ましく、インターネット等のIT技術の発展に伴い、私たちの生活に欠かせないものとなっている。今では一人ひとりが携帯用コンピュータを所有し、いつどこでも必要な情報を得るとともに発信することができる。コンピュータの歴史は長く、長年改良を何度も繰り返して現在の高性能を実現している。最初に普及したコンピュータ(計算機)は、下の左図のような多数の歯車の組み合わせを利用した回転式計算機であった。また、この計算機の主な機能は四則演算であった。初期のころは、写真のようにハンドルで歯車を回転させていたが、その後、電動機で回転させる機構に改良された。そのため、計算機という単語には「機」という語が用いられている。現在の最先端のコンピュータも多くの電子部品から構成されている。コンピュータの進歩には、下の右図のようなLSI(Large Scale Integrated circuit)と呼ばれる集積回路素子の技術が大きく貢献してきた。コンピュータに使用されるLSIには、CPU(central processing unit)という演算を主体とするものと、RAM(random access memory)やROM(read only memory)と呼ばれる情報を記憶するメモリ素子とがある。計算時には、多くのデータのやり取りを行うため、CPUやメモリの動作速度が計算速度に大きく影響する。

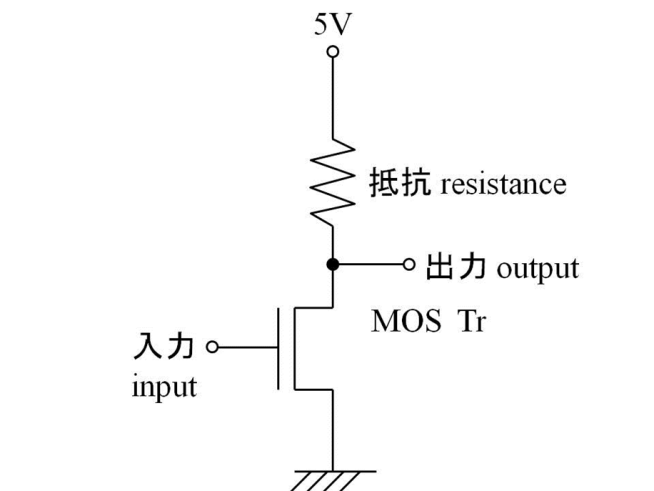

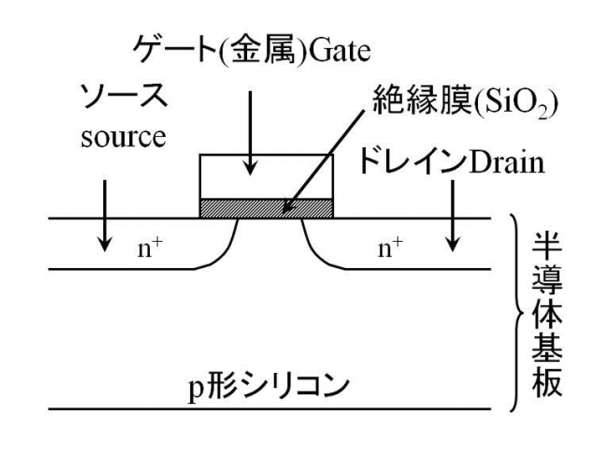

このLSIは多くの微細なトランジスタから構成されている。トランジスタは1948年にショックレーらによって発明された。当時はゲルマニウムという半導体の単結晶に針電極を接触させた構造であった。その後、世界中の研究者が改良を重ねて、トランジスタの革新的な実用化技術が次々と誕生した。現在、トランジスタの誕生から約60年が過ぎたが、コンピュータの飛躍的な発展とともに世の中が大きく変化した。コンピュータの計算方式は、1と0の信号を扱う2進数で構成されている。この2進数の機能は、下の左図のようなインバータとよばれるトランジスタ回路によって実現されている。インバータ回路を用いることで、トランジスタ回路をONとOFFを制御するスイッチとして動作させることができる。実際のLSIに用いられるトランジスタは、下の右図のようなMOS(metal oxide semiconductor)型トランジスタが主流となっている。MOS型トランジスタは、ソース(source)とドレイン(drain)と呼ばれる電極と、その中間に位置するゲート(gate)電極で構成されている。MOSとは、トランジスタのゲート部が、金属(meta)-酸化膜(oxide)-半導体(semiconductor)の積層構造を有していることを意味している。

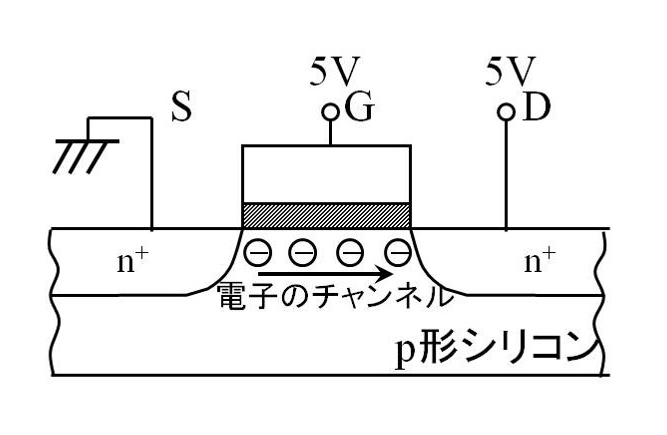

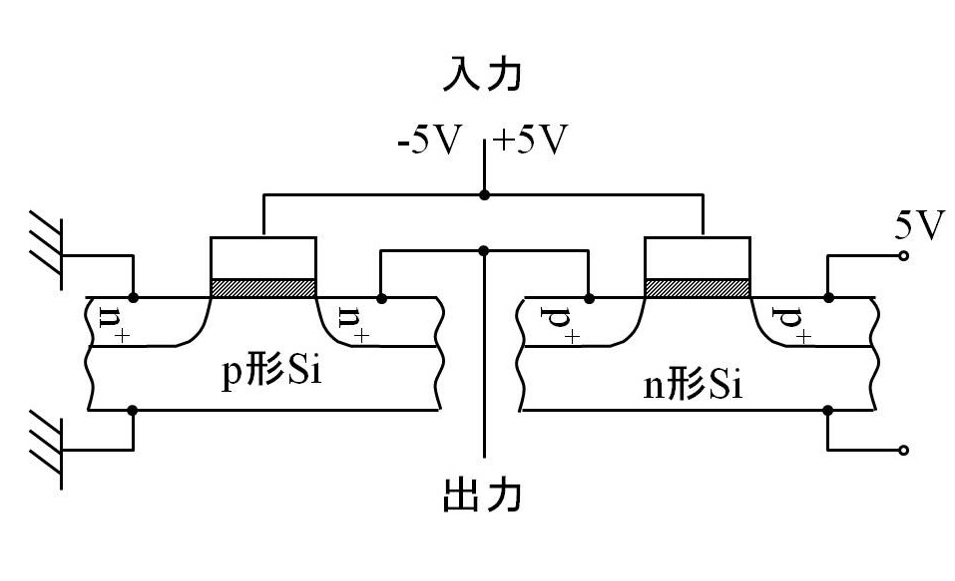

通常、MOSトランジスタの半導体基板にはシリコン単結晶が用いられる。MOSトランジスタの動作時には、下の左図のようにソースから放出された電子が、ゲート下のチャネルを通過してドレインに到達するが、これをゲート電圧によって制御する。よって、チャネル内の電子の移動速度がトランジスタのONとOFFとの切り替え速度を決定する。このチャネルの幅は年々短くなり、現在の最先端のトランジスタでは28nm以下となっている。1ナノメータ(nm)は、10億分の1メートルを表す。よって、MOSトランジスタのサイズが小さいほど、高速にスイッチング動作できる。このように、コンピュータの高速化には、LSIを構成するトランジスタサイズの縮小化が大きく貢献するが、このためにはトランジスタを作製する微細加工技術の進歩が大きい鍵となる。一方、1チップのLSIに含まれるトランジスタ数が増加すると、LSIの消費電力も増加する。消費電力の増加に伴いLSIの発熱が顕著になる。やがて、最終的には動作不良を引き起こす可能性が高くなる。よって、LSI素子開発の歴史において、この発熱対策は重要な技術課題となってきた。その中で、CMOS(complementary MOS)インバータという新たな素子構造が開発された。このインバータの素子構造は下の右図に示すとおりである。この回路は、入力信号に対するスイッチング動作が互いに逆となるように、2個のトランジスタを直列に接続した構造となっている。トランジスタには、ゲート下のチャネルを電子が通過するNMOSトランジスタと、正孔(ホール)が通過するPMOSトランジスタで構成されている。CMOSトランジスタの動作時には、常に片方のトランジスタがOFFとなっているため、回路を通じて電流が流れないため消費電力(損失)がとても少ないことが特徴である。(上の右図の1個のNMOSトランジスタの場合は、トランジスタがONしている間は回路に電流が流れてしまい損失の原因となっていた。)よって、CMOSトランジスタによるインバータ回路を採用することで、高集積で消費電力が少なく、かつ、寿命の長いスイッチング素子が実現できるようになりった。よって、CMOSトランジスタの登場により、コンピュータの高速化と低消費電力化が達成され、現在のような大幅な進歩を達成することができた。

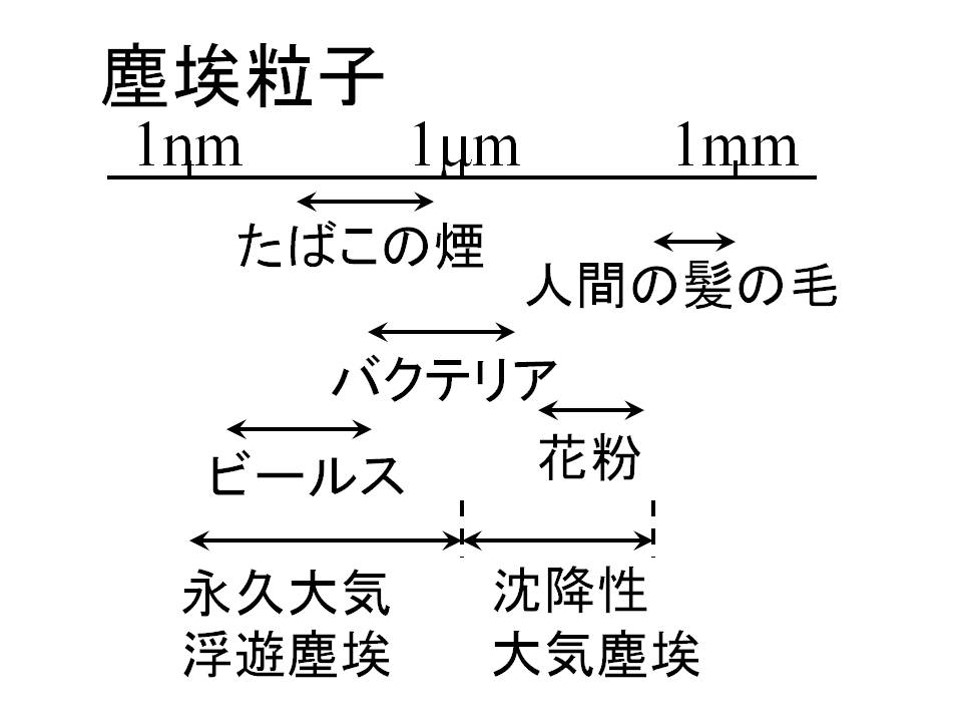

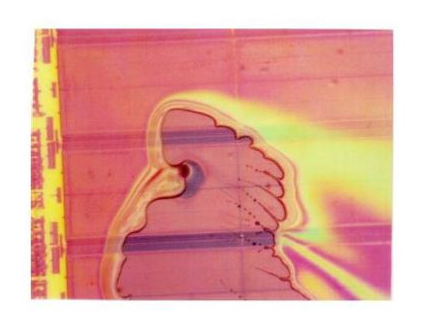

トランジスタサイズの縮小化には、ナノテクノロジーにおける最先端の製造装置が多数使われる。具体的にはリソグラフィといった縮小投影露光装置や、ドライエッチング、CVDなどの多くの高価な精密装置が使用される。しかし、トランジスタの微細化を推進する上で様々な課題を抱えている。その一つに微小欠陥による製品不良がある。下の左図は、身近な微細欠陥をサイズについてまとめている。大気中には、ウィルスやたばこの煙のような1ミクロン以下の微小固体や、花粉などの数10ミクロンサイズの微粒子が存在する。1ミクロン以下の微粒子は永久性浮遊塵挨と呼ばれ、地上に落下することなく大気中を漂う。また、1ミクロン以上の欠陥は、時間が経てば落下する沈降性浮遊塵挨と呼ばれる。これらの塵挨は、LSIの製造過程で半導体チップ上に付着することで、欠陥製品を生み出してしまう。下の右図は、実際に半導体チップ上に付着した微小欠陥の写真を示している。この欠陥のサイズは約10ミクロンであり、欠陥が原因となって、処理液の塗布むらを引き起こしている様子が分かる。

通常、肉眼では約40ミクロンまでが認識できる限界であるため、これらの微細欠陥は光学顕微鏡を用いて観察する。この欠陥がLSI基板上に存在すると、トランジスタは動作しなくなるため、下の左図のようなクリーンルームが必要になる。クリーンルーム内では、天井からヘパフィルターを通過した清浄なエアーを噴き出して循環している。そのため、クリーンルーム内では、机上に置いた鏡には1年間経っても埃が付着しない。また、下の右図のように、クリーンルーム内では、作業者もクリーンウェアを着て埃を出さないようにしている。クリーンルーム内での主な発塵源は、人間の衣類や汗などが第一原因である。よって、最先端のクリーンルームでは、作業者が一人もおらず、全て自動ロボットが製造作業をしている。このようにして、LSI製造中のクリーン度を維持しながら、真空装置を用いたドライプロセスや、ウェットプロセスなどの様々な機器を使用する。このように微細加工技術を駆使して、CMOSトランジスタを搭載したLSIは完成する。

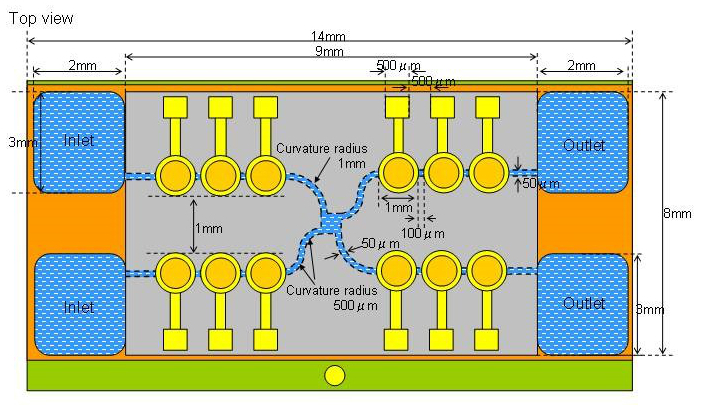

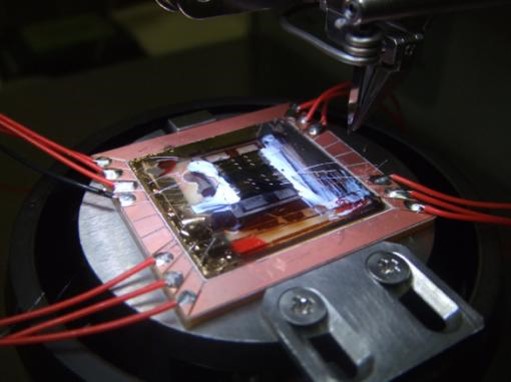

将来のコンピュータには計算機能だけではなく、身近な信号源を多く取り入れたインテリジェントな制御が期待されている。最近では、センサや駆動機構などの新機能を有したコンピュータが登場している。よく知られているように、車のエアーバック、全方位センサ、ゲーム機用のセンサなどが実用化されている。これらは、微小電子機械(MEMS: micro electronic mechanical systems)と呼ばれるインテリジェントな電子デバイスに分類にされる。具体例として、下図は、ガスや液体などの流体を制御できるマイクロポンプデバイスの基本構造を示している。デバイスの中の複数の円形ダイヤフラムが振動して、流体を送り出す機構を有している。これはLSIの発熱対策の一つとして、循環ガスで冷却する機能として期待されている。右図は実際のマイクロポンプデバイスの写真である。これらのデバイスは、クリーンルーム内の製造装置を用いて約1カ月の期間で作製できる。将来的には、ロボット産業の発展に伴い、様々な信号源に対して柔軟に処理できるLSIや、自律的に状況判断を行う電子デバイスが求められている。今後もLSIの多機能化がさらに進むことで、インテリジェントな次世代コンピュータの登場が期待される。