電子デバイスの発展とともに、シリコン材料を主体とした微細加工技術(リソグラフィ)が進展してきた。基板のエッチングには、高分子材料を主体としたマスクが用いられる。超LSIデバイス(高集積半導体素子)用のリソグラフィ技術として、X線、電子線、イオンビーム等が注目されてきた。しかし、最近、紫外線によるリソグラフィ技術の発展が目ざましい。

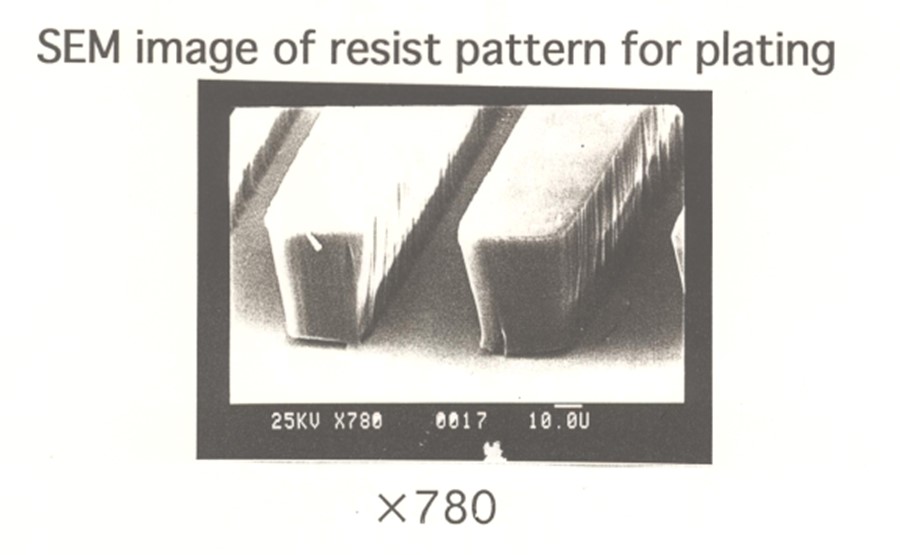

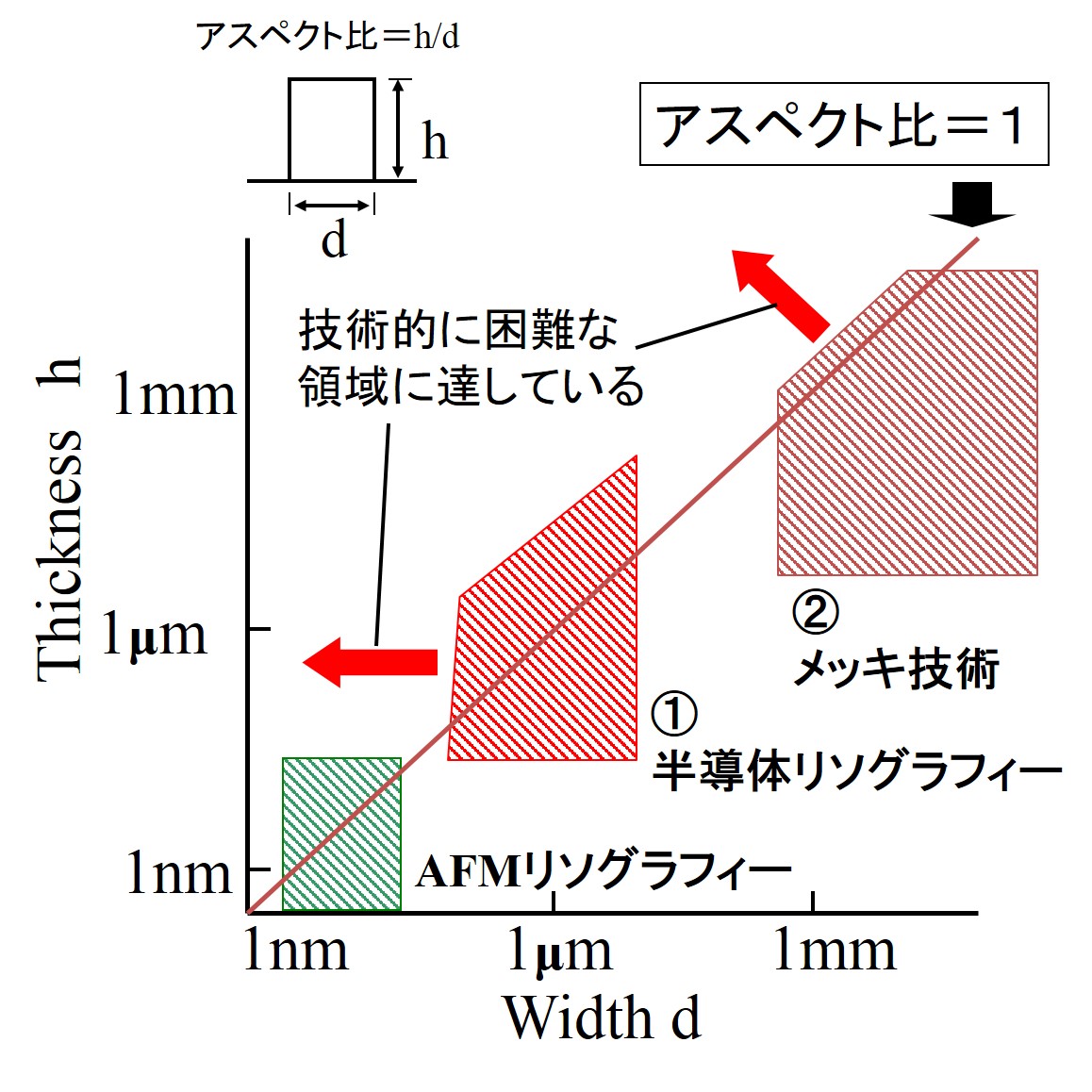

下の左図は、回路基板に多用されるDFR(ドライフィルムレジスト)の現像後の電子顕微鏡(SEM)写真である。これらのレジストパターン形成には、レジスト材料、露光技術、現像技術、表面処理技術などの多くの技術が集積することで、確実に、かつ安定して実現できる。下の右図は、レジストパターンの幅と高さの寸法を基準にしてまとめた技術トレンドである。通常、解像度の指標としてパターン線幅が多く用いられるが、パターン形成の観点からは、パターン高さを考慮したアスペクト比(=高さ/幅)が重要となる。下の図において、アスペクト比が増加する左上の方向が技術革新を意味する。

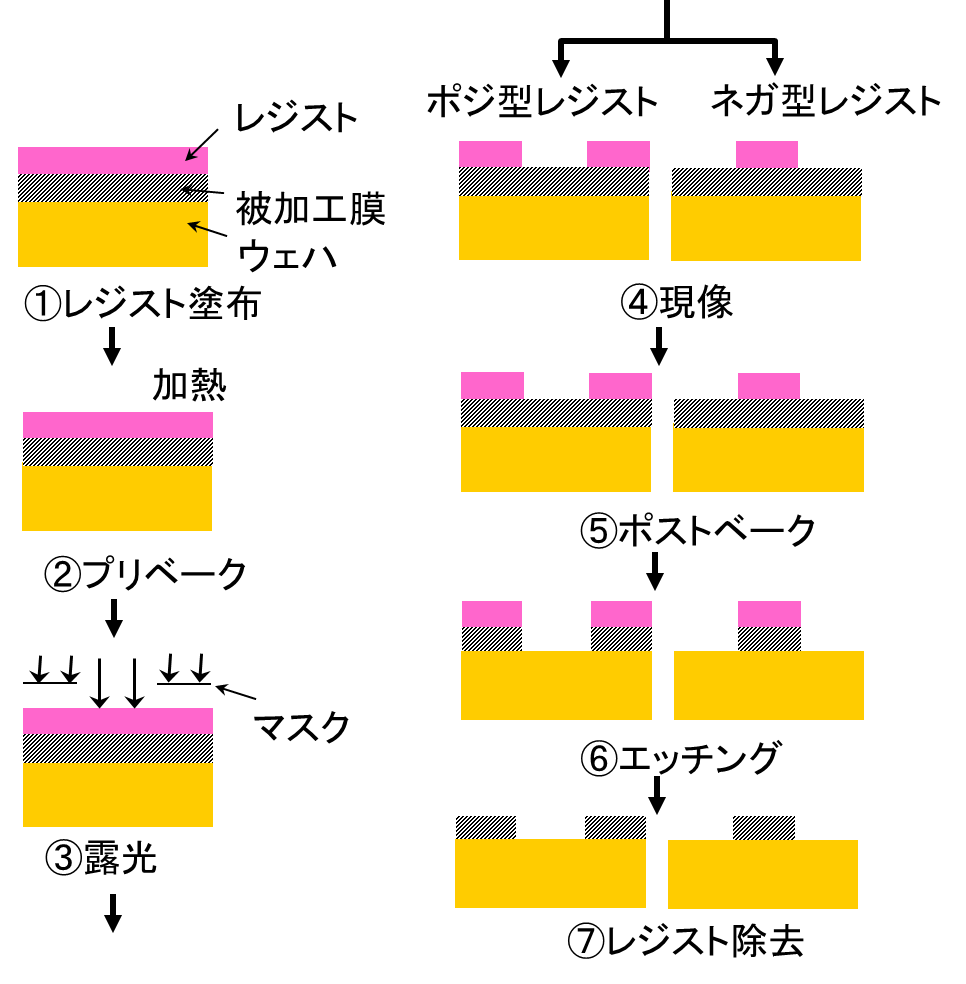

下図に、光リソグラフィの代表的なプロセスフローを示している。光リソグラフィ技術は、マスク上に形成されたLSIの各層毎の回路パターンを、高圧水銀灯による紫外光(λ=200~500nm)を用い高分子膜に焼き付けるものである。このプロセスは、(1)基板形成、(2)密着強化処理、(3)高分子膜塗布及びソフトベーク、(4)露光、(5)現像、(6)DUV(Deep Ultra Violet)光照射とハードベーク、(7)基板エッチング、(8)高分子膜除去の工程に分けることができ、この順序で基本的に半導体基板を処理していく。また、レジスト材料にはポジ型とネガ型があるが、厚膜やフィルム化が容易である理由から、回路基板ではネガ型を用いる場合が多い。ネガ型レジストの特長は、上の左図のようにパターン上部の線幅が太い逆テーパー型になることである。最近では、厚膜のポジ型レジストも登場し実用化が進んでいる。

(1)基板形成

LSIに用いられる無機膜にはSiO2,Wsi2など約15種類があり、CVD(Chemical vapor deposition)、スッパタリング、熱酸化法等で形成する。膜厚はほぼ0.01~1μmの範囲であり、これらの膜は、数100~1000℃以上の熱履歴を有している。回路基板には、ガラエポやポリイミド、あるいは5G対応のフッ素樹脂などの多種多様な材料が用いられる。その上に、配線材料としてCu膜がメッキ等で形成される。あるいは一面のCu膜を形成して、レジストマスクに従ってエッチング除去する場合もある。基盤樹脂には、低誘電率性および低誘電正接が求められる。

(2)密着強化処理

これは、高分子膜を塗布する前に基板表面を十分乾燥・疎水化させて、塗布むらや現像・エッチング時の高分子膜剥がれを防止する目的をもつ。これには、200℃以上の熱処理を行ったり、HMDS(Hexa-methyl-disilazane)といったシランカップリング剤を用いて蒸発塗布したりする。

(3)高分子膜塗布、ソフトベーク

回路基板に用いられるレジスト材料には、ドライフィルム(DFR)が多く、ラミネートにより基板上に均一にシートを形成する。また、高分子膜は樹脂、感光剤およびそれらを溶解している有機溶剤から成っている。Si基板上に高分子溶液を滴下し、スピナーという回転式塗布機を使って3000~6000rpmで高速回転させると、高分子膜は均一な膜になって基板上に残る。通常、厚さは1μm前後になる。その後、高分子膜中から溶媒を揮発させるため、90℃前後の比較的低温で熱処理を行う。これをソフトベークという。

(4)露光

作製したい電子回路(どの位置にp型領域を作るかなど)パターンを、石英板上にクロム膜で形成したフォトマスクを用いて紫外線で露光する。露光機として、回路パターンを5分の1に縮小させる縮小投影露光機(ステッパー)を用いる。代表的な国内メーカーとしてASML、ニコン、キヤノンがある。最近では、DMD(ディジタルミラーデバイス)により、マスクレスで回路パターンを露光する技術も実用化されている。

(5)現像

これは、紫外線照射によって高分子膜中に形成された潜像を顕在化させるプロセスである。現像液には、通常TMAH(Tetramethylammoniumhydrooxide)2.38%水溶液といった強アルカリ(pH12)溶液を用いる。ポジ型高分子膜では、露光部が現像時に除去される。現像は、露光部と未露光部の溶解速度の差を利用してパターンを得ようとするプロセスである。現像後には、純水によりリンス処理が行われる。

(6)DUV照射、ハードベーク

ハードベークは、現像によって形成された高分子パターンを焼き締めるためのものである。現像後の高分子中には未揮発の有機溶剤や未硬化部分が残っているため、100~150℃前後で熱処理を行う。それによって、エッチング耐性が向上する。また、耐熱性の良くない高分子膜、または150℃以上の高温ベークでは、高分子膜が熱だれを起こしパターン形状が劣化する。そのため、ハードベークの前にDUV光(λ=200~300nm)を照射し、高分子膜表面を硬化させて熱だれを防止する。

(7)基板エッチング

作製した高分子パターンをマスクにして基板のエッチングを行う。エッチングにはドライとウェットの2種類がある。ドライエッチングは、エッチングする基板の種類に応じてCF4やCCl4などの反応性ガスを選択する。エッチング時の高分子パターンの膜べりと基板材料の膜べりの差を利用して、基板加工を行う。この膜べりの比を選択比と定義する。また、SiやSiO2基板に対してはウエットエッチングには異方性エッチング用のEPW水溶液やフッ化水素酸が用いられる。

(8)高分子膜除去

エッチング後の高分子膜は、酸素プラズマあるいは有機溶剤を用いて基板より除去される。近年では、このレジスト除去の高精度化が求められている。

以上で、光リソグラフィによるパターン形成プロセスが完了する。

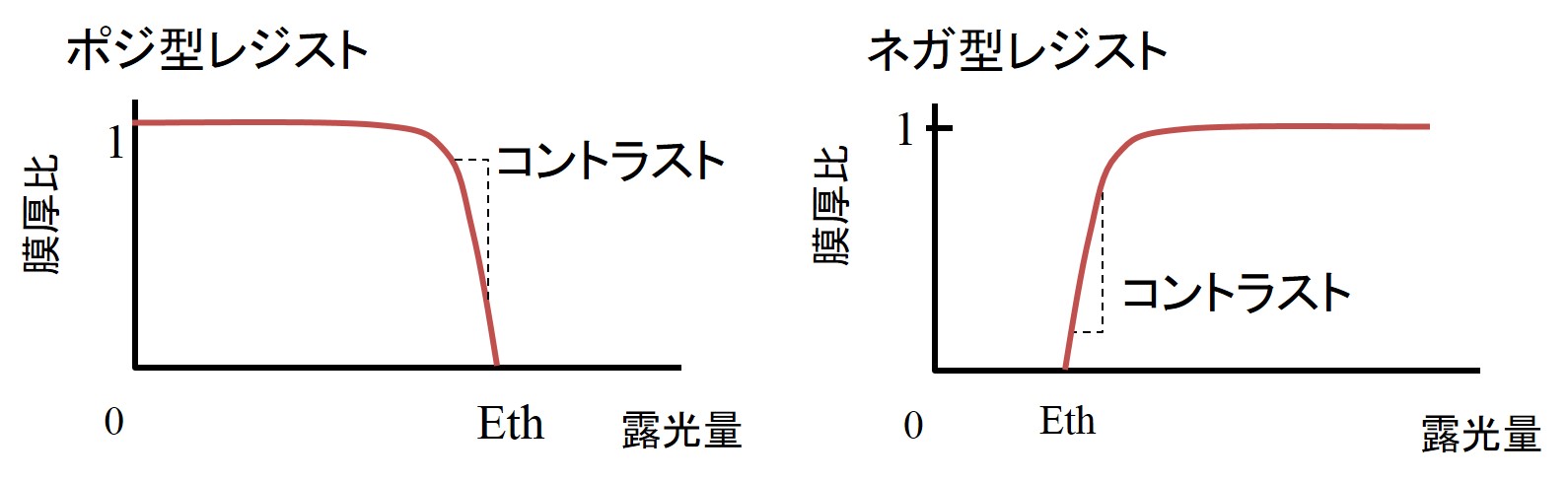

これらのパターン形成において、感度曲線が最適化の基本となる。下図はレジストプロセスにおける感度曲線を表している。横軸は露光量、縦軸は現像後のレジスト膜の残膜率(規格化)を示している。ポジ型レジストの場合、露光量は増加するが膜厚は減少しない。感光剤と樹脂とは溶解阻止効果があり、露光量が低い場合は、現像液への溶解性を殆ど有していない。露光量が増加し、しきい値(Eth)に近くなると膜厚は急激に減少する。この時の傾きをコントラストと定義され、レジストパターンの断面形状に大きく影響する指標となる。ネガ型の場合は、これらの逆の性質を有する。