薄膜のコーティング法の一つに化学的気相堆積法(Chemical vapor deposition : CVD)がある。この手法は他のコーティング法に比べて、均一で平坦性に優れている。堆積できる膜も、有機、無機、金属膜となり広範囲である。均一性の観点では、真空チャンバーを用いた減圧CVD法が有効であるが、最近では、大気圧下で行う大気圧CVDも注目されている。ここでは、プラズマを用いたCVD法について述べる。プラズマCVD法では、熱処理などの高温で得られていた膜を低温で形成することが可能となる。ここでは、樹脂材料で形成された周期パターン上へ、HMDS(hexamethyldisilazane, C6H19NSi2 )をソースとして、HMDSO(hexamethyldisiloxane, C6H18OSi2)重合膜をプラズマCVD法により堆積した。パターン周期は0.39~1.5μmの範囲で変化させている。断面形状の観察を行って、重合膜の平坦性を評価する。平坦性の指数として、基板から重合膜表面までの高さについて、各周期パターンの凹部と凸部の比を用いた。パターン周期が約0.75μmになると平坦性の閾値があり、閾値以上のパターン周期では平坦性指数は約0.5と低下する。また、閾値以下では良好な平坦性となるが、重合膜中にボイドが形成される。重合膜中のボイドの形成メカニズムについても述べる。

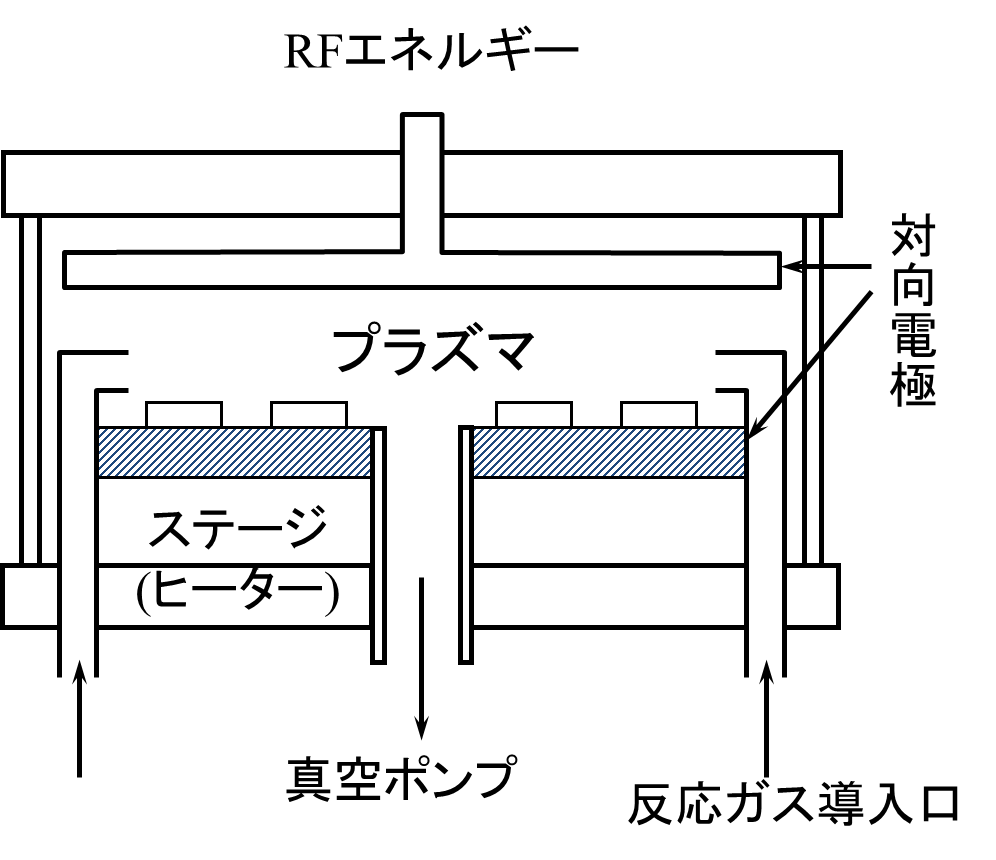

プラズマCVDは減圧で行うため、真空チャンバー、RF高周波電源等の設備が必要となる。右図には基本的な装置構造を示している。真空チャンバー内には、対向電極構造の放電ステージが存在する。ステージは加熱機構がついており、重合反応の促進が可能となる。電極間に13.56MHzの高周波を印加することによりプラズマを生じさせる。キャリアガスとして、通常Arガスが用いられる。液体ソースは減圧により蒸気となり反応室まで送り込まれる。プラズマ重合による反応生成物は、ステージ上の基板に堆積する。

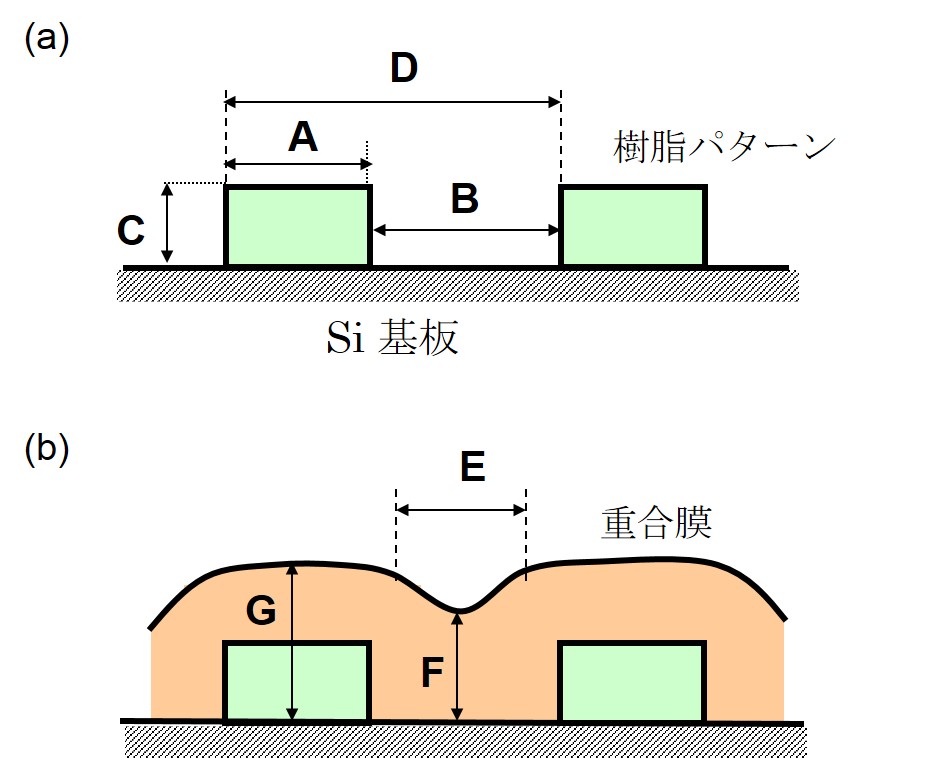

周期パターンとして、ArFエキシマレーザー(波長193nm)に感度を有する化学増幅型レジストを用いた。レジストの主成分はスチレン系の樹脂である。周期パターンの作製プロセスは、以下の通りである。まず、平坦基板上にレジスト膜をスピンコート法により形成した。レジスト膜厚は0.36μmである。そして、ソフトベークを130℃で90秒間行った後で、ArFエキシマレーザを用いて、周期ラインパターンをレジスト膜に露光した。露光量は46mJ/cm2である。そして、熱処理を130℃で90秒間施した後で、パターン現像を行った。現像液は、2.38%のTMAH (tetramethylammoniumhydroxide) 水溶液を使用した。パターン寸法および断面形状は、走査型電子顕微鏡を用いて測定した。図1(a)に、パターン断面の模式図を示している。ここで、寸法Aはパターン線幅であり、0.21~0.75μmの範囲で変化させている。また、寸法Bはパターン間隔であり、0.18~0.75μmに変化させた。寸法Cはパターン高さであり0.36μmである。寸法Dはパターン周期であり、0.39~1.5μmの範囲で変化させた。全ての試料において、パターン線幅Aとパターン間隔Bとの比(A/B)が約0.8になるように形成した。

プラズマCVD装置として、サムコインターナショナル社製のPLAMA TOTAL DRY SYSTEM (PDM-303)を使用している。チャンバーは石英製であり、直径250cmの円筒形である。チャンバー内部には、SUS製の平行平板電極が4cmの間隔で容量結合型に設置されている。重合膜のソースとしては、HMDS(nacalai tesque, SPグレード)を使用している。フラスコ内で発生させたHMDS蒸気を、70℃に加熱された配管を通して重合チャンバー内へ導入した。そして、上部電極に設けられた多数の微細孔から、HMDS蒸気がチャンバー内へ供給される。キャリアガスは99.9%純度のArガスであり流量は32sccmである。試料は下部電極の中央部に配置した。RFプラズマの電力密度は、0.16W/cm2であり、放電時の真空度は9Paであった。最終的に、プラズマ重合膜の堆積レートは61nm/minであった。重合膜の構造解析は、フーリエ赤外分光器(FT/IR-410, 日本分光(株))を用いて行う。

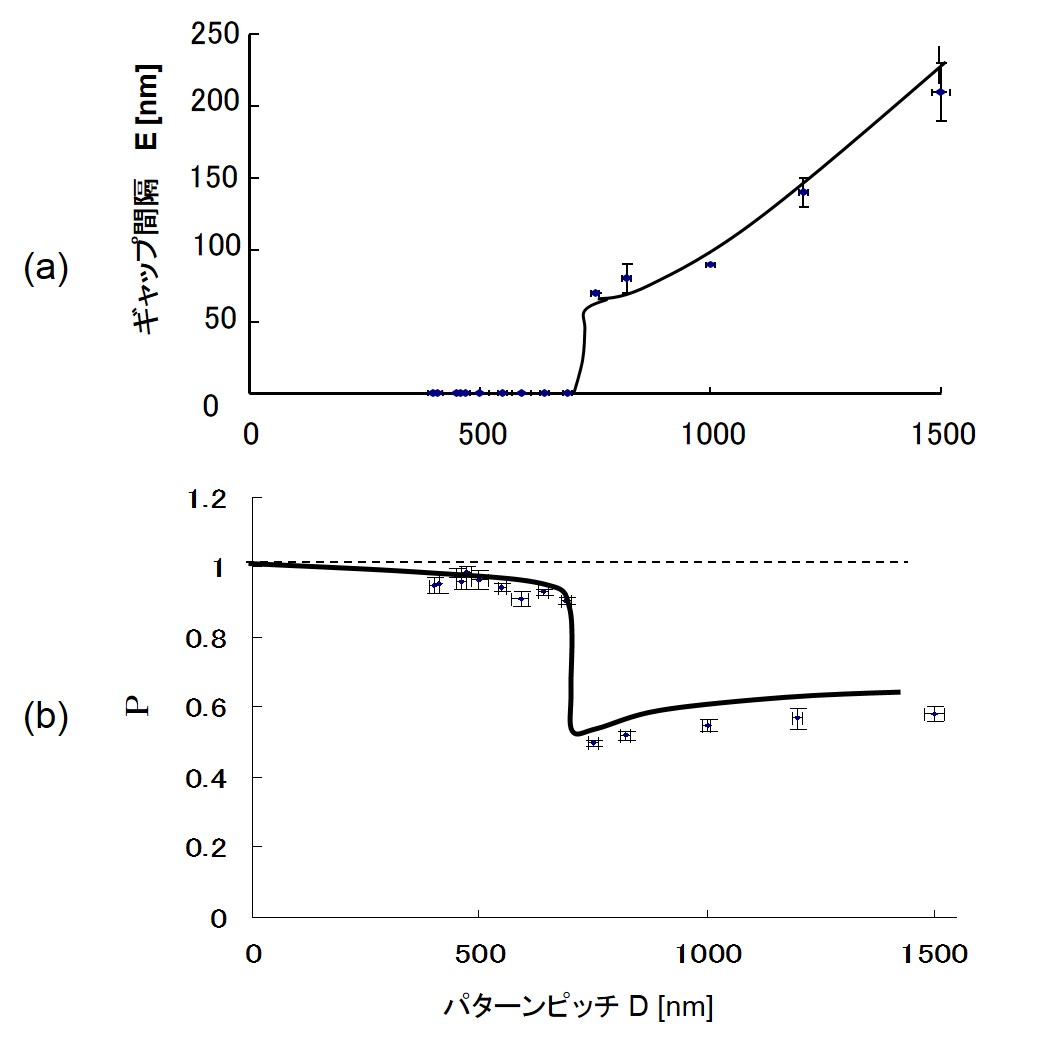

図1(b)は、重合膜を堆積した後の試料断面の模式図を示している。SEMによる断面形状の観察から、図1(a)で定義された各寸法を読み取る。ここで、寸法Eは重合膜表面に生じた窪み幅を示している。この窪み幅は、重合膜の平坦性のパターン周期依存性を感度良く反映する。また、寸法FとGは、それぞれ、パターン凹部とパターン凸部における、基板から重合膜表面までの高さを示している。そこで、平坦性を定量的に解析するために、平坦性指数Pを下式のように定義する。

P = F / G

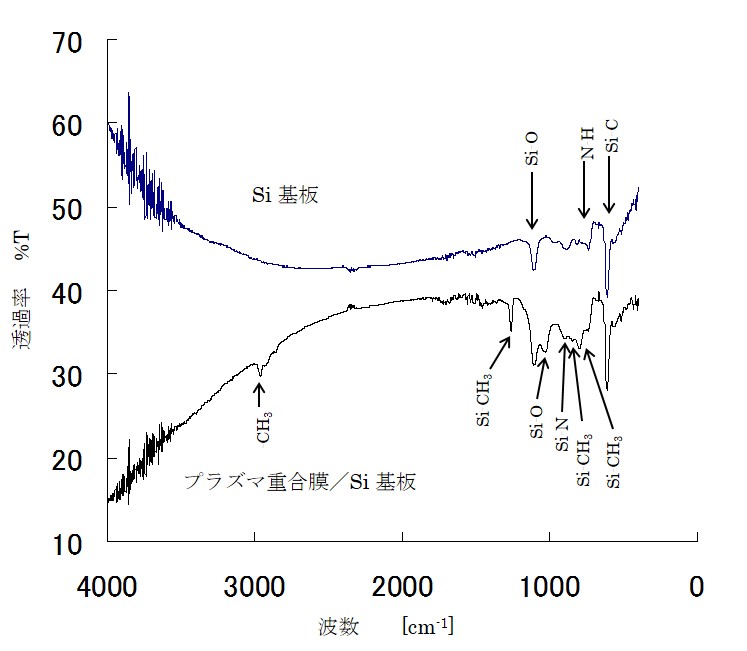

ここで、P=1は完全に平坦化された状態であり、この値に近いほど良好な平坦性となる。上の右図に重合膜のFT/IR測定結果を示す。ここで、797, 1261 cm-1には、Si-CH3結合に帰属する吸収ピークが確認できる。また、1030cm-1での吸収ピークは、Si-O結合を示している。しかしながら、重合膜のソースであるHMDSを表すN-H結合に帰属する吸収ピーク(739, 3350 cm-1)は検出されていない。よって、堆積された重合膜には、Si-CH3結合とSi-O結合が多く存在していることから、分子構造はHMDSOであると考えられる。

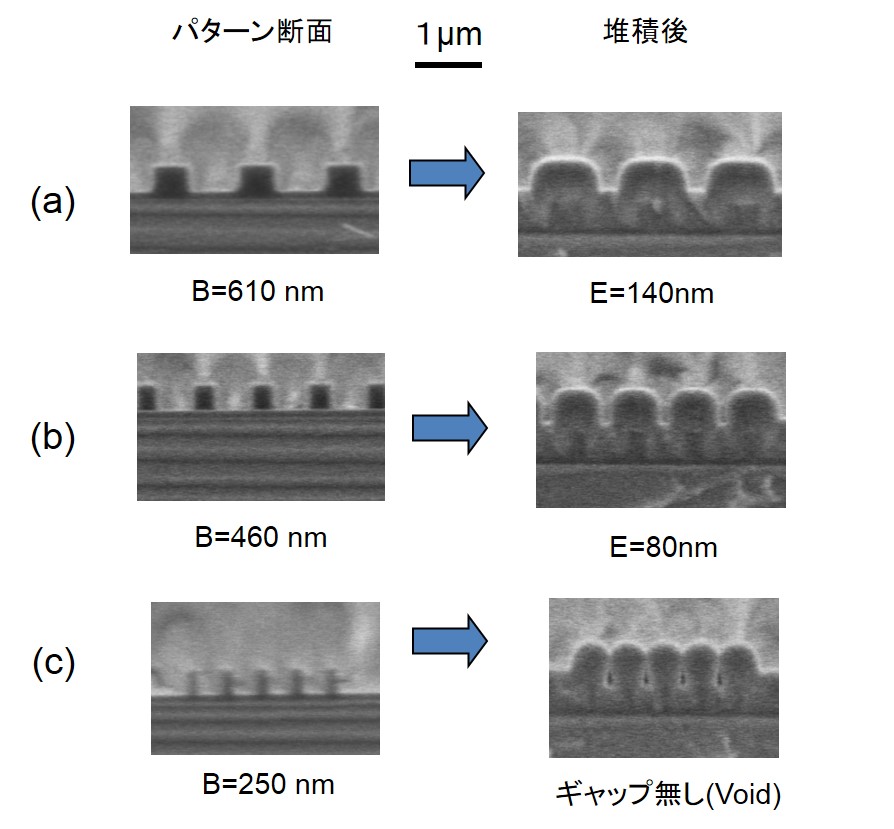

図2(a),(b),(c)に、重合膜の堆積前後での試料断面のSEM写真を示す。パターン周期Dが比較的長い場合は、重合膜はパターン形状に忠実に堆積されていることが分かる。よって、重合膜表面の窪みも深くなり、平坦性も悪くなっている。しかしながら、図2(c)のように、周期Dが短くなると窪みが消滅し、重合膜表面はかなり平坦化されているのが分かる。これらのSEM写真から、図1(b)で定義された各寸法(E, F, G)を読み取り平坦性を評価する。そこで、下の左図に、窪み幅Eおよび平坦化指数Pのパターン周期D依存性を示す。各測定値は、試料4個分の平均値と標準偏差を示している。まず、下の左図(a)のように、パターン周期Dの減少に伴って、窪み幅Eも減少することが分かる。すなわち、パターン間への重合膜の堆積が進んでいることが分かる。そして、パターン周期が約0.75において、窪みが急に消滅する閾値が存在している。一方、下の左図(b)に示すように、平坦化指数Pについても、パターン周期Dが0.75μmの時に閾値が存在している。閾値より長い周期では、平坦性指数は約0.5となる。そして、パターン周期Dが0.75μm以下になると、平坦性指数が急激に向上し0.95になることが分かる。

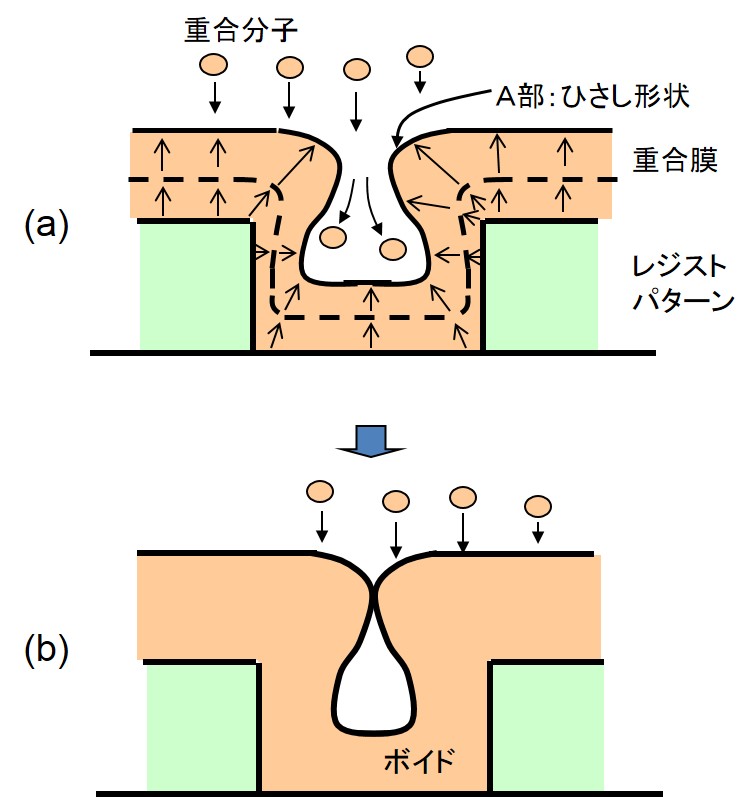

ここで、図2(c)のSEM写真にあるように、閾値以下の平坦性の良好な重合膜の場合、重合膜中に小さいボイドが形成されている。そこで、上の右図(a),(b)にあるように、重合膜の堆積中にボイドが形成されるメカニズムを考察する。まず、上の右図(a)のように、チャンバー内で合成された重合分子は、堆積中にパターン角部への衝突確率が高くなり、オーバーハング形状が形成される。そして、オーバーハングの存在により、パターン底部での重合膜の堆積が妨げられる。さらに、重合膜の堆積が進むにつれて、最終的には上の右図(b)のように、オーバーハング同士が接触してパターン間にボイドが形成される。すなわち、パターン周期が短いほど、あるいは、重合膜を厚く堆積することにより、ボイドは形成されやすくなる。よって、上の左図のような平坦性の閾値は、ボイドが形成されるパターン周期を示している。ボイド形成を防ぐには、ECR(electron cyclotron resonance)プラズマCVD法などにより、堆積する重合分子の指向性を高くして、パターン角部でのオーバーハング形状の形成を抑制することが効果的である。

ここでは、周期パターンを用いて、プラズマCVD法により重合膜を堆積した場合の平坦性評価について述べた。平坦性が変化する閾値が、パターン周期に存在することが分かる。この閾値は、重合膜中にボイドが形成される時点を示しており、閾値以下の平坦な膜にはボイドが形成される。堆積初期のオーバーハング形状の形成が、ボイド形成の主要である。また、クラスター核形成の理論により、凸部には重合膜の堆積が促進されることを示した。プラズマCVD法は工業的に重要な成膜方法であり、均一なプロセスコントロールが必要となる。

参考文献