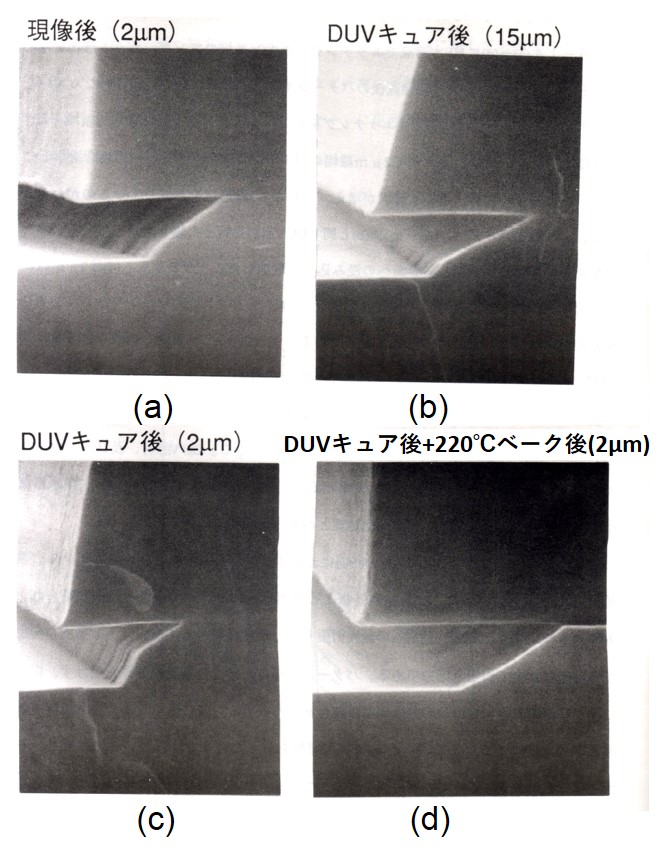

塗膜に熱処理を行った場合の界面歪みについて、HFウェットエッチングを用いたアンダーカット法で解析する。図1(a)~(d)にHF水溶液でエッチングしたSiO2基板のアンダーカット形状を示している。(a)は、線幅2μmのパターンである。遠紫外線(DUV)硬化処理は行っていない。アンダーカット形状は異方性を示し、エッチング初期に等方性であったことが確認できる。(b)は2μm線幅のパターンにDUV照射を行った場合である。等方的なアンダーカット形状が増えて、2段形状を形成している。(c)は、幅広いパターン(15μm)にDUV照射を行った場合である。等方的な領域が(b)に比べて減少し、界面へのしみ込みが増加している。(d)は2μm線幅であり、DUV照射を受けた後に220℃でハードベークしたパターンである。等方的な形状はまったく見られない。また、(b)に比べてアンダーカット量は約1.5倍に増加している。すなわち、接着強度が低下している。

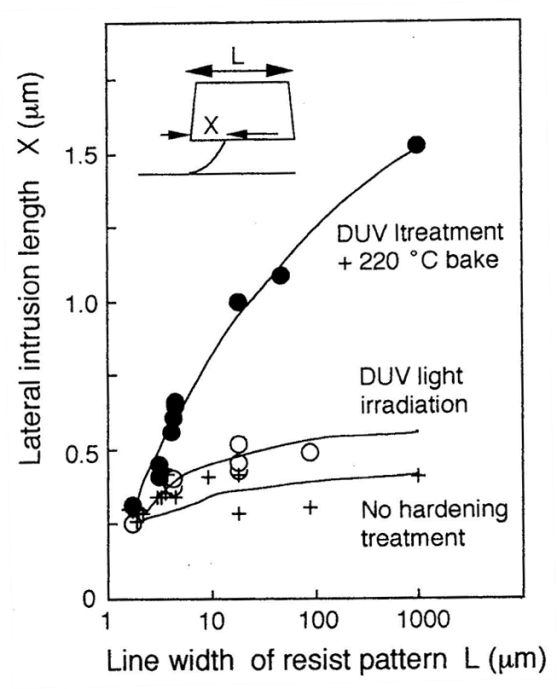

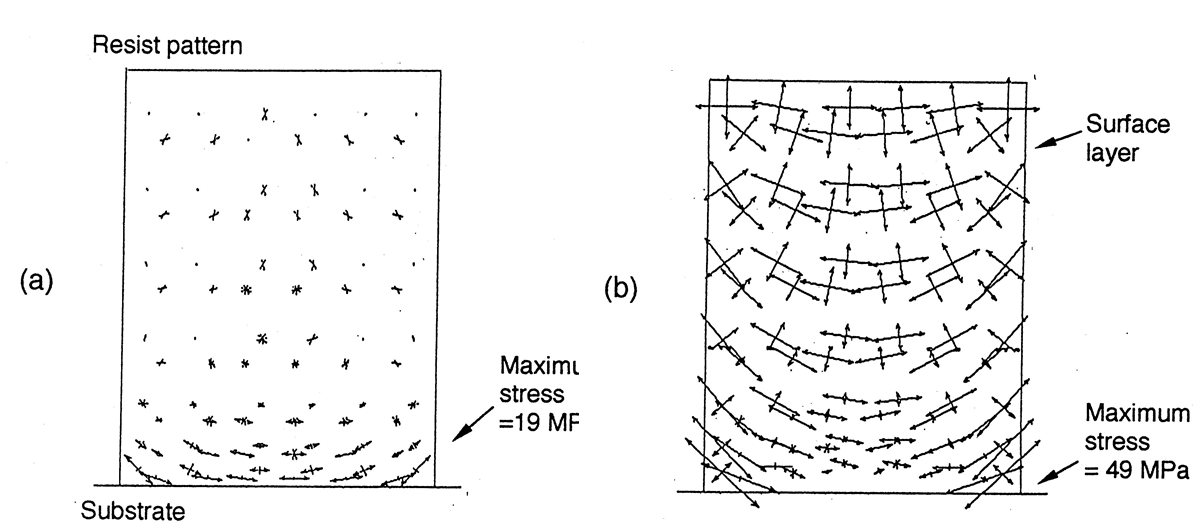

図2にアンダーカット量のパターン線幅依存性を示している。線幅の増加と共にアンダーカット量は増加し、やがて飽和している。DUV照射、及びハードベークといった表面硬化処理により、この傾向は顕著になる。下図(a)(b)に塗膜パターン断面における内部応力の解析結果を示している。表面硬化処理がない場合は、(a)の様に基板との界面付近に応力が集中する。特にパターンエッジ部では19MPaの最大引張り応力が生じる。パターン断面内に発生する応力は、全て引張り応力である。パターン上部では、界面の影響を受けず応力は徐々に減少する。界面の応力は界面の結合をせん断するように働くため、これは付着強度低下の原因に十分なっている。(b)はDUV照射を行った場合であり、解析上、パターン外周を固定点としている。パターン断面全域において、未処理の場合に比べ大きい引張り応力が発生している。特にパターンエッジでの最大応力は49MPaになり、(a)の場合の約3倍に相当している。表面硬化処理によって、パターンの内部応力が極端に増加する。

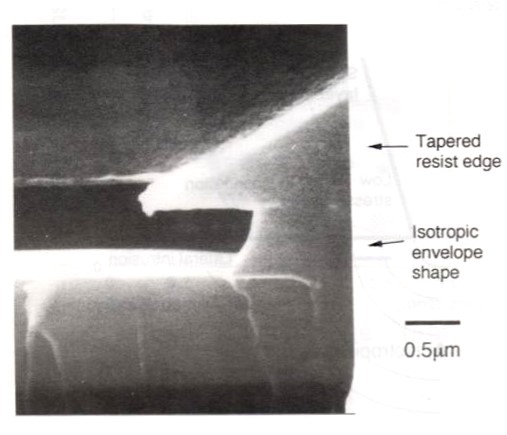

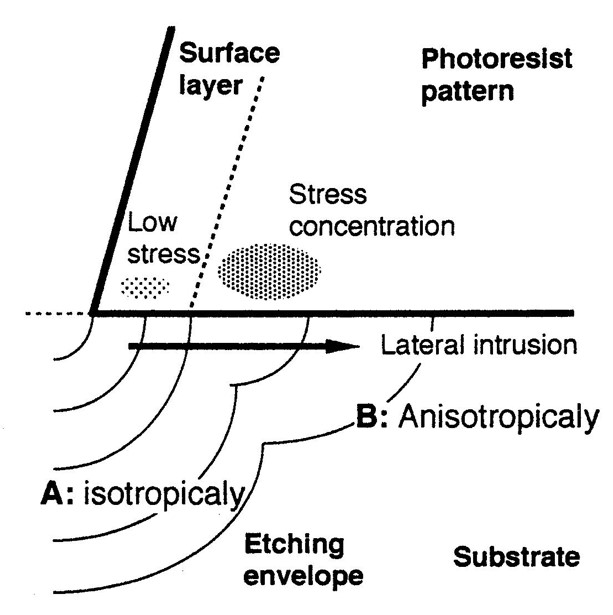

DUV照射によって形成される表面硬化層の膜厚は約0.2μmである。この膜厚は塗膜パターンの断面を溶剤に浸し、未硬化層を溶解させた後の観察により求める。DUV照射によってポリマー表面層のクロスリンクが生じ、未照射部よりも密度は高く、逆に熱膨張係数は小さくなる。ここで表面層が付着挙動に及ぼす影響を調べる。下の左図は極端な傾斜を有したパターンの断面SEM写真である。この際、界面部での表面層膜厚は、傾斜のため0.6μmに拡がり、上図(b)の垂直パターンに比べ広くなっている。この表面層下でのHFエッチングによるアンダーカット形状は完全に等方的になる。よって、この表面硬化層における内部応力はかなり低く、そのために付着強度が改善されている。下の右図は塗膜/SiO2界面にHF水溶液がしみ込むメカニズムを示している。上述の様に、パターンエッジ部に応力集中が生じるが、表面硬化層の内部応力はかなり低くなる。よってHF水溶液の界面へのアンダーカットは表面硬化層を過ぎた時点で急激に加速される。その結果、アンダーカット形状は、表面層で等方的になり(図中A)、これを過ぎると異方性的になる (図中B)。よって、図1の(b),(c)にある様にアンダーカット形状は2段形状を示す。また、塗膜パターンの全領域がDUV光照射と220℃のベーク処理によって重合された場合、熱応力はかなり増加する。その結果、表面硬化層とパターン内部との境界はなくなり、図1の(d)のように2段形状は消滅し、大きいアンダーカット形状を形成する。

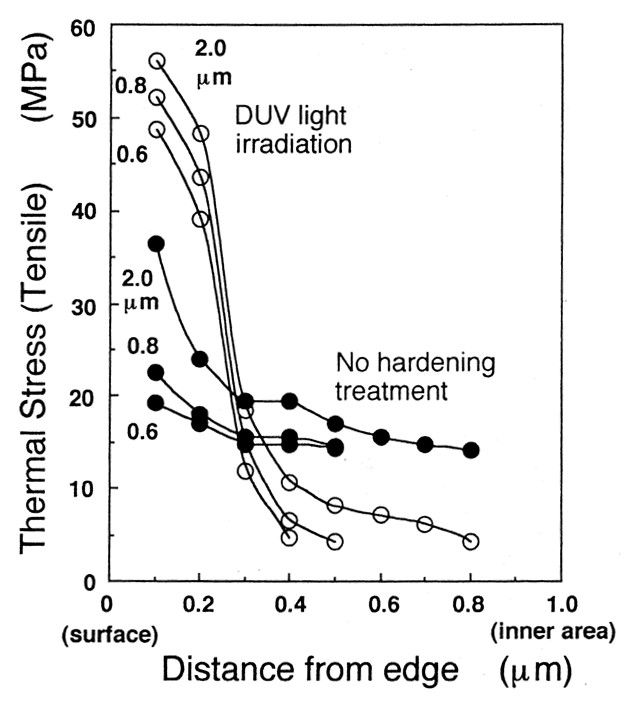

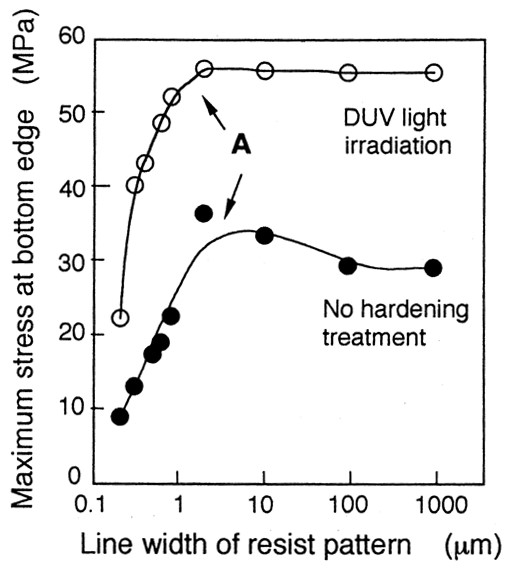

ここで、下の左図は塗膜/基板界面方向に沿った引張り応力分布を示している。横軸の「0」の位置は塗膜表面を示している。(ここで表面層は省略している) 引張り応力は表面で最大となり、塗膜内部になるに従い急激に減少していく。この傾向はDUV照射、及びベーク処理によって加速される。また、パターン線幅の増加と共に応力も大きくなる。ここで、ボトムエッジ部での最大応力とパターン線幅との相関を下の右図に示している。この最大応力は線幅の増加と共に増加し、やがて飽和する。また、この傾向は硬化処理によって顕著になる。この結果は図2のアンダーカット量の線幅依存性と似ている。下の右図で変曲点Aは有限要素解析では約3μmの線幅で生じているが、図2の実際の付着現象では5~10μmの線幅で生じている。これはヤング率,ポアソン比,熱膨張係数等の解析パラメータが、実際の塗膜材料のものと異なるためである。HF水溶液中での塗膜パターンの付着要因は、塗膜/基板界面上の応力分布に依存することが分かる。

塗膜/基板界面に生じる応力分布とHF溶液中での付着挙動(アンダーカット)との相関を解析し、その有効性を確認した。塗膜の表面硬化層の形成がアンダーカット形状に強く影響することを確認した。界面付着性コントロールに応力分布制御が有効であることを示した。

参考文献