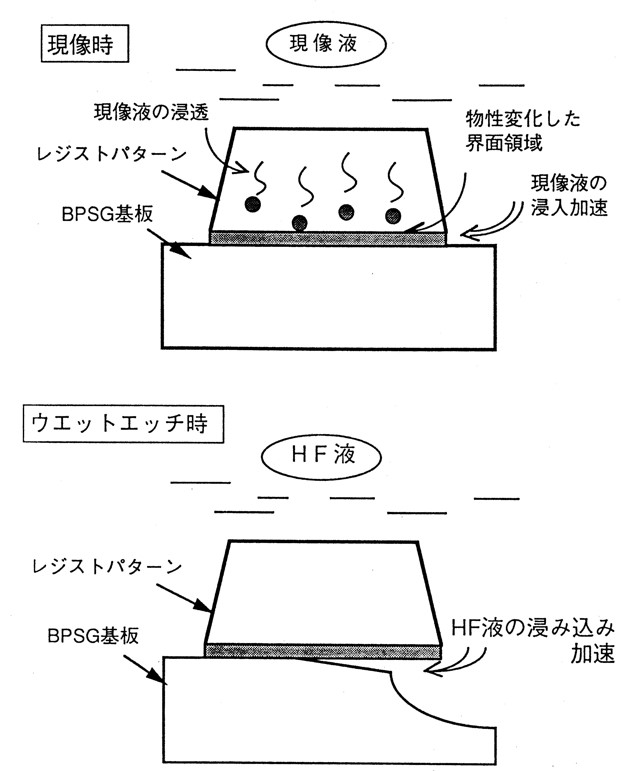

塗膜の付着不良は、基板との界面へ溶液が浸み込む事により起こる。一方、ポリマー内部への溶液の浸透現象を用いて、付着挙動を考察することは非常に興味深い。ここでは、高分子膜中への溶液の浸透量の変化と付着挙動について述べる。ここでは、同種の塗膜において、残留溶媒量をパラメータとして変化させている。ここで用いた高分子膜の溶媒はECA(エチルセルソルブアセテート)である。スピンコート法によって高分子膜を1.3μmの膜厚で基板上に形成した。この時の回転数は4500rpmである。基板としてSi(100)の6インチウェハ上に0.25μm膜厚で成膜された熱酸化膜を用いた。そして、高分子膜を90℃30分間0.1~760Torrの各真空度で熱処理を行なった。固形分の重量としては、0.1Torrで真空処理した後の高分子膜重量を用いた。(この時溶媒は完全に除去されたものと考えた)。そしてこの重量と各真空度で処理した膜の重量の差がそれらの膜中に残存する溶媒重量であるとした。高分子膜の膜厚はTencor社の表面粗さ計α-stepにて測定した。高分子膜の密度を、重量及び体積測定より求めた。HMDSのような密着強度処理は行っていない。縮小投影露光機を用いてミクロンサイズのパターンを高分子膜上へ焼き付けた。その後、TMAH水溶液中に20分間浸漬し、パターン現像を行った。現像後、一辺が0.5~100ミクロンの正方形パターンを用いて付着不良の確認を行った。

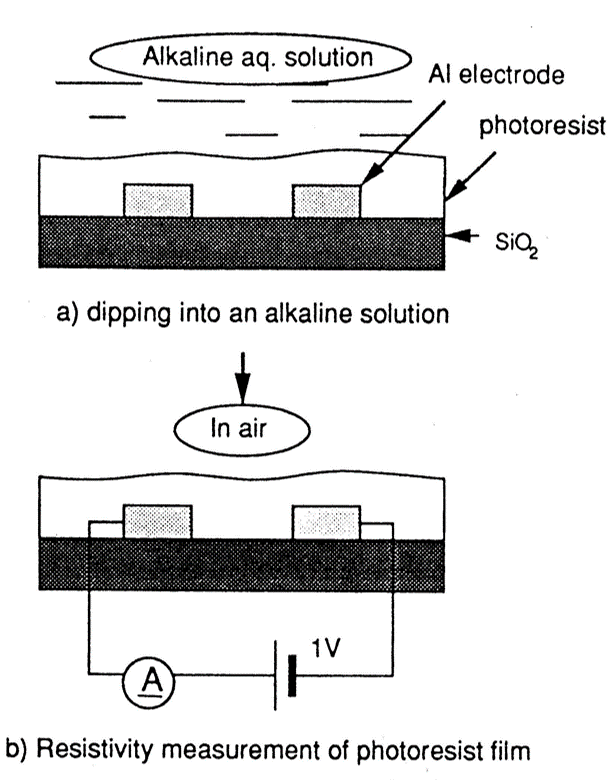

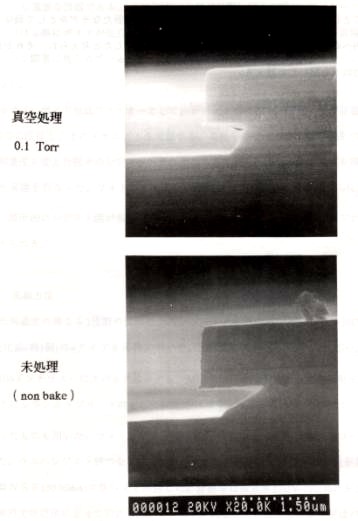

同様に、0.5%HF水溶液中での付着強度も調べた。HF水溶液中で酸化膜基板はエッチングされ、アンダーカット形状を形成する。この様子をSEM(日立S-600)を用いて確認した。現像液の高分子膜表面に対する濡れ性の指標として濡れ仕事Wa(mJ/m2)を用いた。この時、現像液の表面エネルギーとして71.6mJ/m2を用いた。高分子膜内への現像液の浸透は、浸漬前後の高分子膜の電気抵抗を測定する事により確認した。上図にその測定方法を示した。2本のAl電極を備えた基板に高分子膜を塗布し、浸漬前後でその電極間の抵抗値の変化を調べた。現像液であるTMAH水溶液は強アルカリで良導体であり、高分子膜内へ浸透があれば高分子膜の抵抗値は下がると考えた。フォト高分子膜の内部応力を、Ionic社製の歪ゲージを用いて測定した。この計器でわずかな応力変化を検出する事ができる。

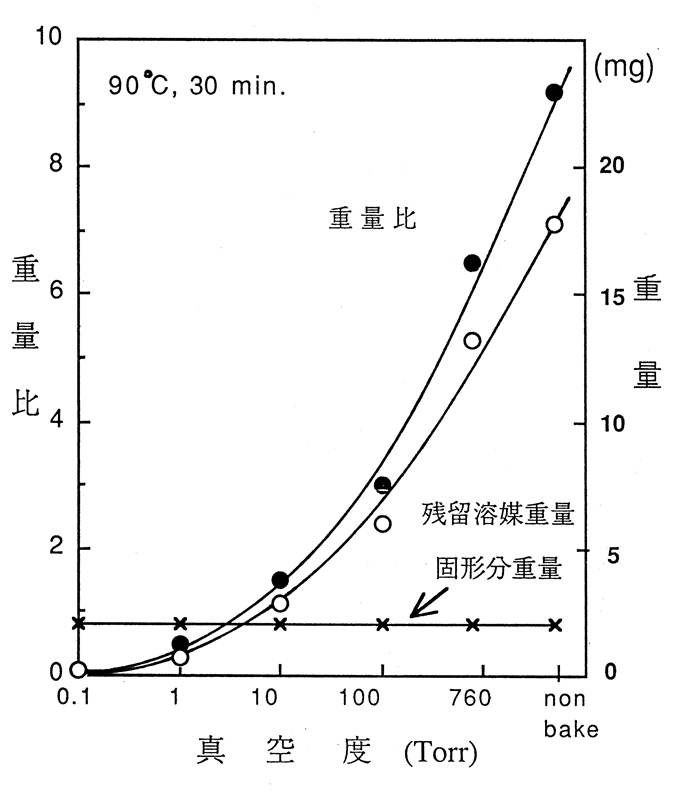

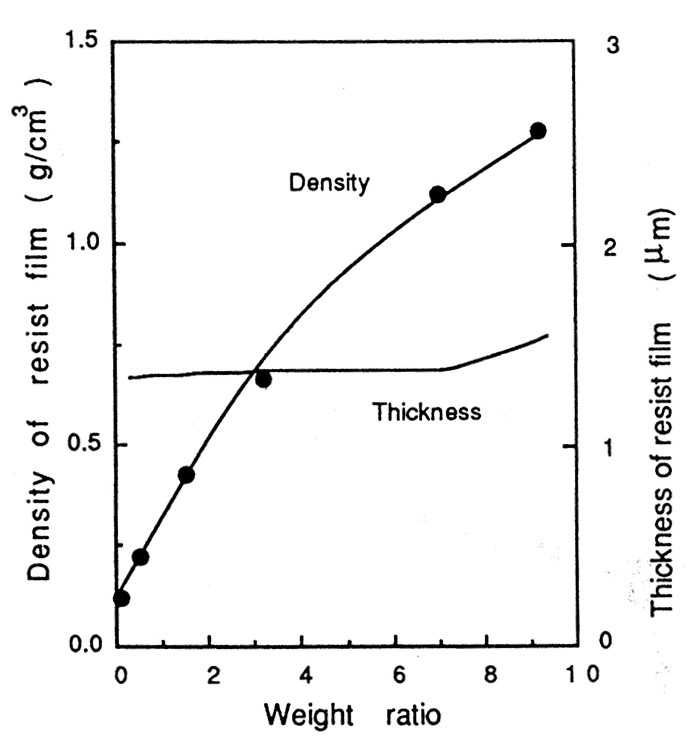

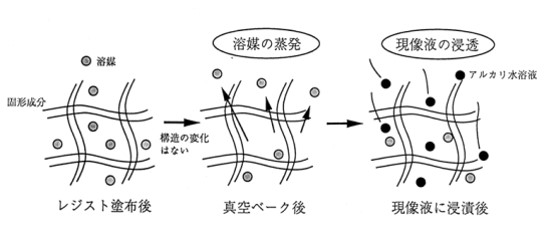

上の左図は各真空ベーク条件における高分子膜内の残存溶媒と固形分との重量比を示している。重量比は、残留溶媒量/固形分で表している。減圧していく事により溶媒の蒸発量は増し、結果として高分子膜の重量は減少している。0.1Torrの真空処理によって、残留溶媒量はほぼ0となっている。又、高分子膜コーティング直後の重量比は約10を示しているが、それは真空処理を行なう事により徐々に減少している。上の右図には各重量比における高分子膜の膜厚と密度を示している。溶媒が蒸発していくにつれ密度は減少し、膜厚もわずかながら減少していく。この事より高分子膜から溶媒が蒸発した際、固形分はその三次元的な構造を変化させないと考えられる。すなわち、溶媒がなくなった分だけポーラスな構造になっている可能性がある。これらの溶媒蒸発メカニズムを下図1(a)~(b)にモデルで示している。

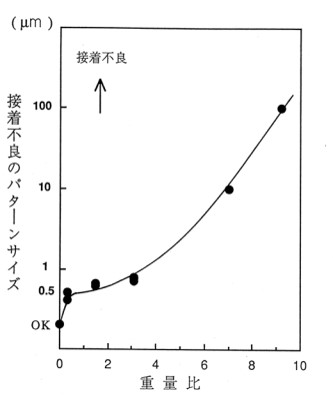

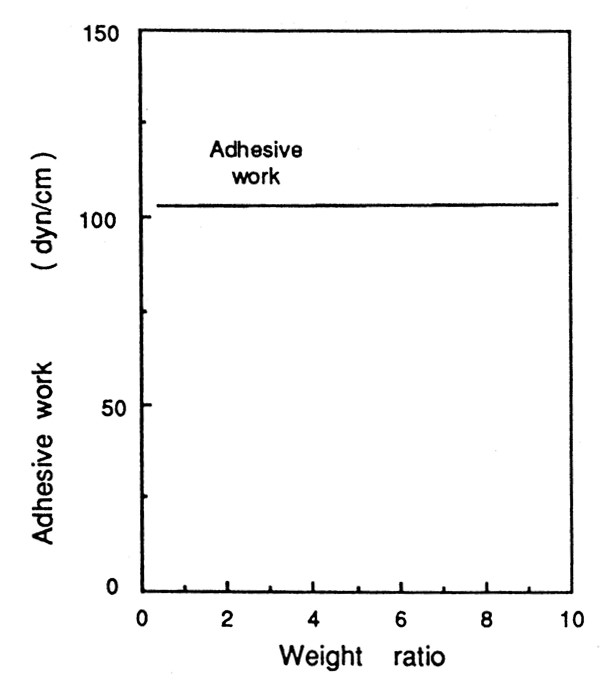

下の左図には、以上の真空処理を行なった各高分子膜の現像液中での付着強度を示している。縦軸には現像液に浸漬後に酸化膜基板上に残っていた高分子膜パターンのサイズを示している。残存パターンサイズが小さい程、付着強度は高いと言える。図より、残留溶媒量が減少するに従い付着強度は増加している事がわかる。残留溶媒量が0になった場合に、付着強度は最も高い値を示している。下の右図は、高分子膜上でのTMAH現像液の濡れ仕事Wの残留溶媒量依存性を示している。本実験においては各高分子膜に対する現像液の濡れ性に殆ど差が見られていない。よって表面エネルギー理論から推定される付着の挙動は、残留溶媒によらず同一となり、下の左図の実験結果とは矛盾することになる。よって、他のモデルが必要となる。

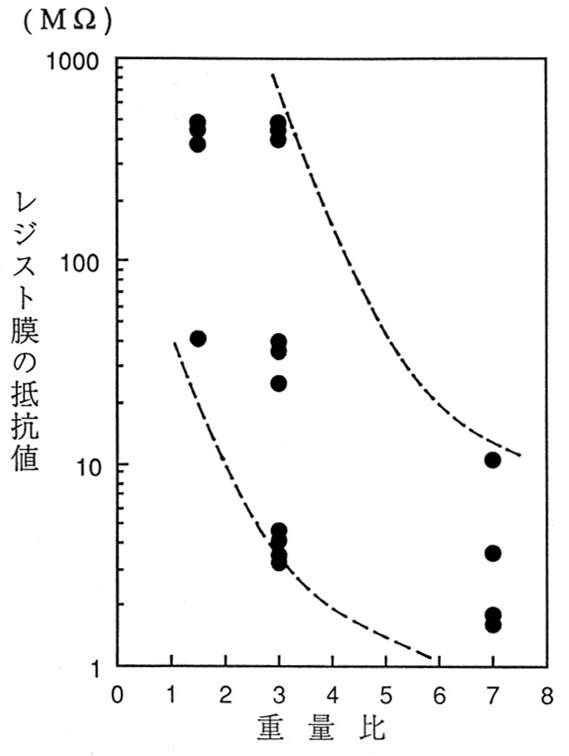

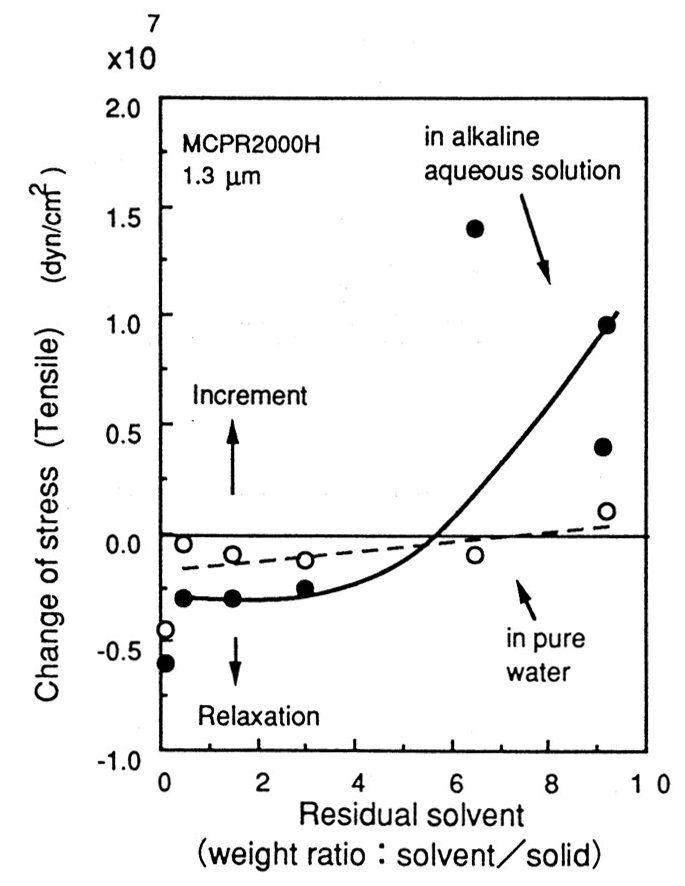

下の左図は、TMAH現像液に浸漬後の高分子膜の抵抗値を示した。残留溶媒量の増加に伴い、抵抗値の減少が見られている。よって、溶液の高分子膜への浸透が残留溶媒の存在により加速されたと言える。これは、図1(c)に示した様に、固形分の間に溶媒が存在していると、TMAH現像液は溶媒との相互作用(拡散、濡れ)によって膜内部への浸透が加速されるためと考えられる。逆に、溶媒が蒸発していくと固形分はポーラスな構造をとるため、TMAH現像液は膜内へ拡散しにくくなる。よって、下の左図の抵抗値の残留溶媒量依存性が説明できる。下の右図には、各残留溶媒量の高分子膜を、TMAH現像液及び純水に浸漬した場合の内部応力変化を示している。TMAH現像液に浸漬した場合、高分子膜の残留溶媒量が増加する事によってストレス量は増加していく。これは、残留溶媒によって浸透が加速されたTMAH現像液と高分子膜固形分(クレゾールノボラック)との反応、たとえばクロスリンクが原因で生じると考えられる。

下の左図には以上の効果をモデル化している。この反応は、純水に浸漬した場合にストレス変化が殆ど見られない事よりも確かめられる。純水とポリマーとの反応性は非常に低い。この高分子膜の内部応力の増加は、高分子膜と基板との結合力を弱め界面に現像液の侵入を加速させる働きをする。下の右図には、以上の高分子膜を用いて酸化膜基板をHF溶液でエッチングした際のアンダーカット形状を示している。残留溶媒量の増加によりアンダーカット量は増加する傾向にある。同様に、HF溶液中においても高分子膜膜の内部応力が原因で付着力が減少すると考えられる。

参考文献