塗膜の乾燥プロセスは、塗工液から塗膜形成に至るダイナミックな形態変化といえる。塗工液中の溶剤は、均一でスムーズなコーティングにおいて重要な役割をする。乾燥プロセスは、塗膜内の溶剤の拡散現象が本質であり、乾燥装置の設計指針に大きく関与する。また、乾燥後の塗膜の凝集力発現には、溶剤の液体メニスカスによるラプラス力が寄与している。そして、熱処理により塗膜の凝集性はさらに向上する。ここでは、塗膜の乾燥プロセスに注目し、溶剤の拡散モデル、乾燥中のエネルギー収支、ラプラス力および熱処理による凝集力制御について述べる。

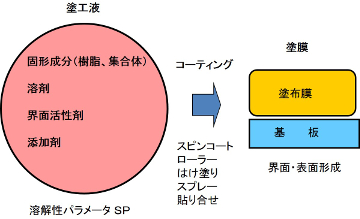

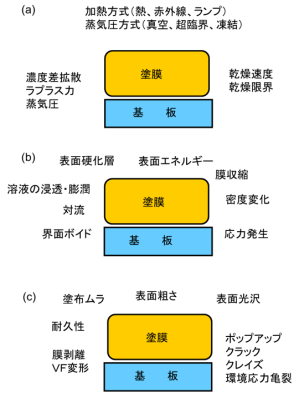

まず、塗膜の形成過程について概説する。上図のように、塗工液は、樹脂や高分子集合体からなる固形分と、溶剤および界面活性剤からなる液体との混合体である。よって、塗工液はコーティング性が高く、様々な表面形状の基材に塗布できる。また、溶剤量により粘度を決定し、界面活性剤によって濡れ性を繊細に制御できる。一方、塗膜形成によって、基板との界面が新たに生じる。この界面形成により、塗膜は強固な膜として安定化する。塗膜の形成過程には、様々な物理要因が関与する。右図(a)は塗膜の乾燥方法をまとめている。塗膜の乾燥要因は、溶剤の膜内拡散、固形分に働くラプラス力、膜内の応力発生などがある。乾燥方法は加熱方式と蒸気圧方式とに分かれる。加熱方式には、熱、赤外線、ランプ方式などがあり、蒸気圧方式には、真空、凍結乾燥、超臨界などがある。これらの乾燥プロセスにより、乾燥速度や乾燥限界が決められ、塗膜に様々な物性変化が生じる。乾燥後の塗膜のトラブル要因には、右図(b)のように、表面エネルギー、表面硬化層、膜収縮、界面ボイドなどの表面・界面的要因や、密度変化、応力発生、浸透膨潤などのバルク的要因がある。これらの要因が絡み合って塗膜の品質が決定される。塗膜の品質には、右図(c)表面光沢、塗布むらなどの視覚的な評価や、膜剥離、クラックなどの膜破壊に関するものがある。塗膜と基板との界面不安定に起因するトラブルも多い。

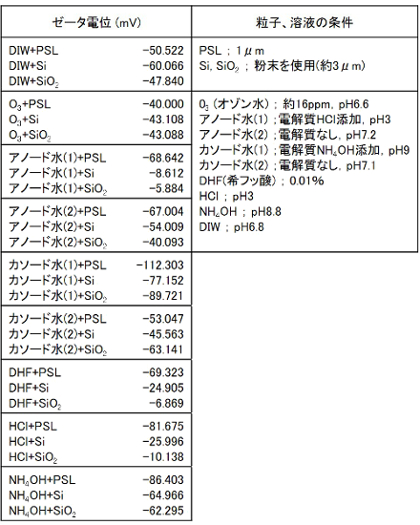

塗工液は、溶剤と固形分や添加剤の混合物であるが、上図のように、固形分はゼータ電位と呼ばれる特性電位を有する。多くの固体材料は液中で負に帯電している。よって、塗工液内の固形分には斥力が働くため凝集性が低くなる。下表は液中の無機・有機材料のゼータ電位を示している。ゼータ電位は電気泳動法などで測定可能であり、ミリボルト単位の電位を示す。純水、機能水、酸アルカリ中では、ほとんどの固体がマイナスに帯電するため凝集は生じにくい。ここで、混合メカニズムを、自由エネルギーで議論する。一般に、混合の自由エネルギー変化は以下で表せる。

ΔGm = ΔHm - T ΔSm

ここで、ΔGm:混合による自由エネルギー変化、ΔHm:混合による熱量変化(エンタルピー項)、T:絶対温度、 ΔSm:混合のエントロピー変化を表す。ここで、ΔGm<0であれば自発的な混合が可能となるため、Tの上昇、ΔHmの減少、ΔSmの増加が効果的である。また、ΔGm>0であれば、この系は溶解しにくく相分離が生じることとなる。

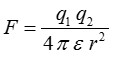

一方、溶解について以下のように解釈できる。一般に、帯電したイオン間に働く相互作用は、クーロン力Fとして表せる。

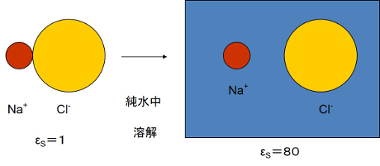

ここで、q1、q2はそれぞれ帯電電荷量であり、ε はイオンが存在する場の誘電率である。rはイオン間の最近接距離である。ここで、水中の比誘電率 ε は、大気中に比べて約80倍に増大するため、下図に示すように、イオン間の相互作用が低下し遊離する。また、溶解性パラメータ(SP) δ値も、溶解性の評価に用いられる。

δ = ( ΔE / V )1/2

ここで、ΔE:モル蒸発エネルギー(cal / mol)、V:モル体積 (cc / mol )、ΔE/V: 凝集エネルギー密度(cal / cc)である。すなわち、溶解のエンタルピーΔHSは以下のように表される。

ΔHS = Vm (δ1 - δ2 )2 φ1φ2

ここで、Vmは全体積、φ1とφ2は各体積分率を表す。ここで、

δ1 ≒ δ2

となることにより、ΔHSは最小となり溶解することとなる。