車載搭載用プリント基板分野において、基板と金属配線を接続する接着層は、振動による疲労破壊が問題となる。疲労破壊では、破壊限界以下の荷重において、繰り返し荷重による亀裂などの疲労が蓄積し、最終的に破壊に至る。近年の電子機器の発達に伴い、はんだ接合部の熱疲労が原因のクラック発生が問題とされてきた。また、近年、車両の電装化に伴って接着剤は車載用電子デバイスの用途が増加している。たとえば、ギヤボックスコントロールユニットやカーナビ等のデバイスなどの多くのセンサーにフレキシブルプリント回路(FPC)が搭載されている。このFPCの性能は接着剤によって性能が左右されるため、接着層の研究はより重要である。車載用デバイスにおいて接着層は1Hz~1kHz程度の振動に晒される環境下にありながら、人の安全のために高い信頼性が求められる。そのため、接着層にかかる様々な周波数の応力振動に対してその疲労特性を検討する必要がある。そこで接着層に様々な振動周波数を与えることで、疲労破壊に対する振動周波数の影響を考察する。また、通常の疲労試験で用いられる正弦波とは異なり、負荷振動を印加することで疲労評価方法の高機能化が期待できる。

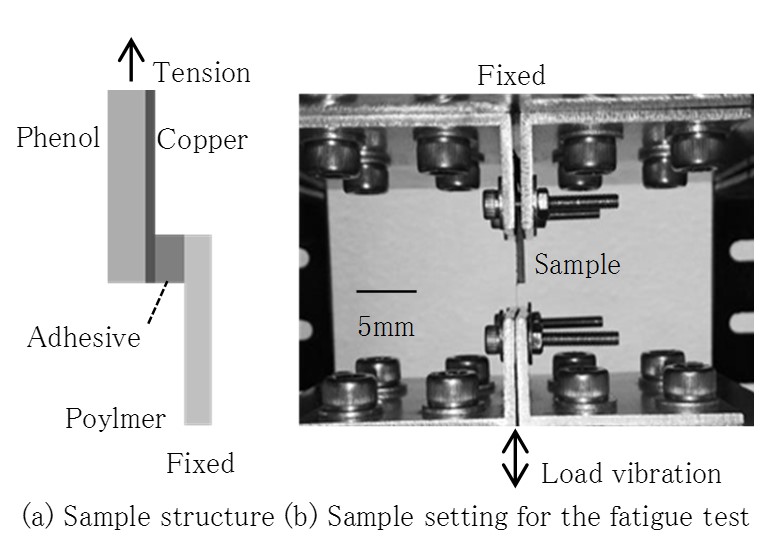

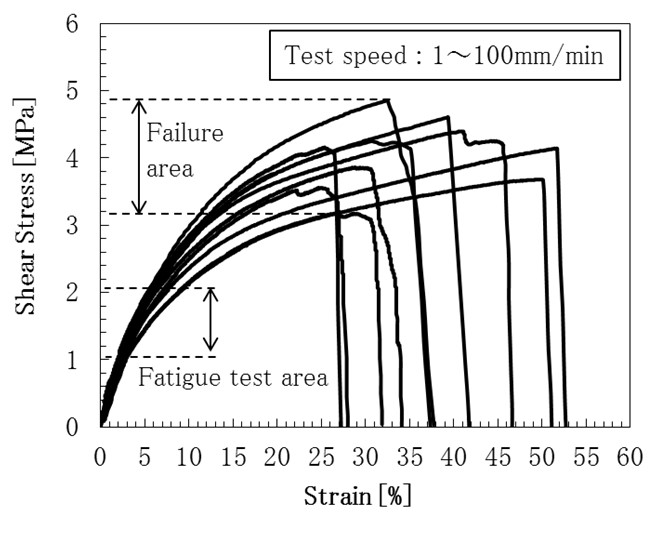

まず、引張せん断試験により引張速度依存性を確認し、次いで、周波数の異なる負荷振動を試料に加えてその疲労特性を解析する。試料は上図に示すように銅/フェノール基板の銅表面とポリマーフィルムを接着剤によって接着させたものである。接着剤はシアノアクリレートを主成分とし、これを銅表面に塗布した後にポリマーフィルムをのせて加圧することで接着させた。せん断試験は引張試験機を用いて上図aのように行った。せん断速さを1,10,100mm/minと異なる速さに設定した。疲労試験は上図bのように試料を設置し、固定具下部に振動発生器を用いて負荷振動を掛け、破断するまでのサイクル数を測定した。負荷振動は50, 100, 150Hzの周波数をもつ正弦波を設定し、変位を一定にして行った。

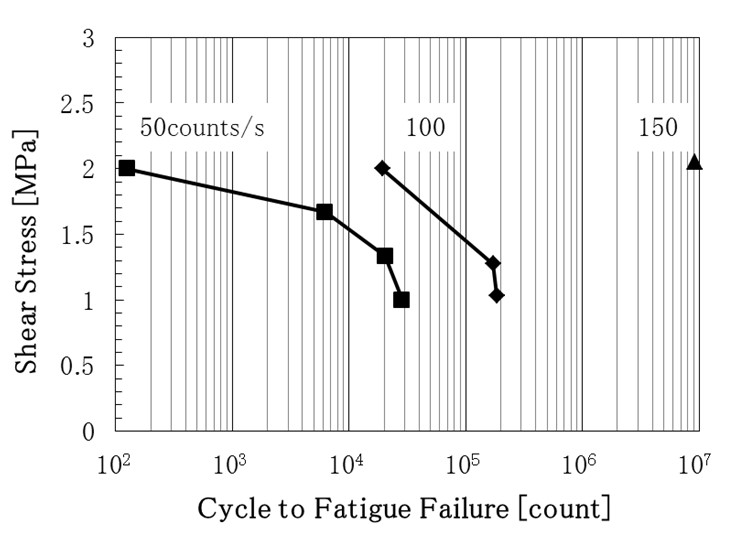

上の左図に引張せん断試験の結果を示す。ひずみが22~51%の変域を持ち、せん断応力が3.1~4.9MPaの変域を持つことが分かる。この結果より、疲労試験では破断されたせん断応力の平均4MPaを基準として、25~50%(1~2MPa)の領域で疲労試験を行った。疲労試験の結果を上の右図に示す。試料に繰り返し生じるせん断応力が小さいほど、疲労破壊までのサイクル数が多いことが分かる。また、振動周波数を高くすることで破断強度が高サイクル側へシフトし、破断までのサイクル数が大きくなっている。疲労の原因として、試料の内部または表面から発生した亀裂が進展することで、比較的低い荷重で破壊されることが考えられる。よって、周波数が大きいほど内部のクラック発生が抑えられたと考えられる。また、接着層は高分子材料特有の粘弾性を示すため、振動周波数を赤くするほどより弾性的な振る舞いを示すと考えられ、これらが接着層の疲労蓄積に影響したと考えられる。以上のように、プリント基板接合の疲労解析において、周波数が増加すると疲労破壊までの繰り返し数が増える傾向が見られた。このことから接着層の粘性挙動が疲労現象に寄与していると考察できる。