電子デバイスの発展とともに、シリコン材料を主体とした微細加工技術(リソグラフィ)が進展してきた。基板のエッチングには、高分子材料を主体としたマスクが用いられる。デバイスの設計ルールの縮小化に伴い、高分子パターンと基板との付着性の確保が重要となってきている。微細領域でのパターン付着性は、原子間力顕微鏡(AFM)を用いて直接解析できる。ここでは、河合研究室が開発した付着力解析法と事例を紹介し、その有効性を検証する。

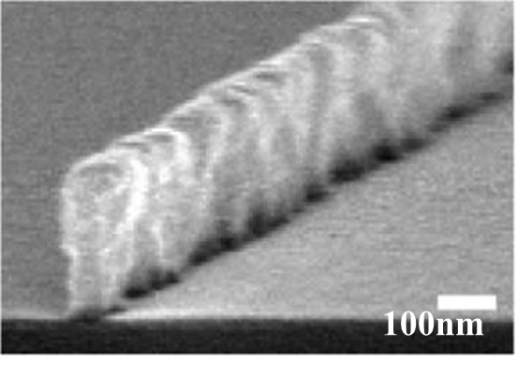

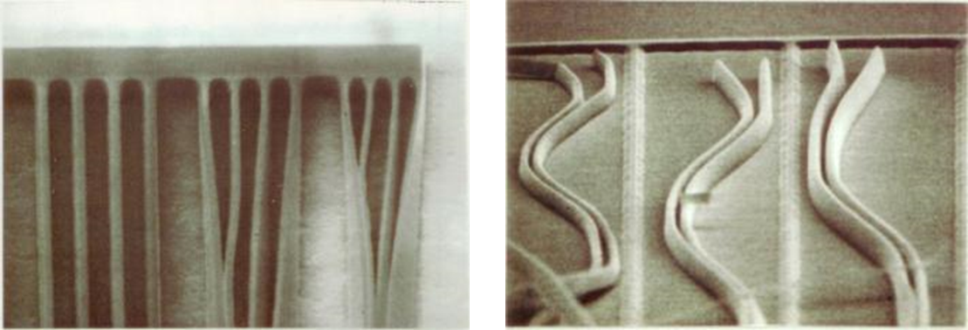

IT産業の発展上、今後、電子デバイスに用いられる微細加工技術は、ナノサイズをクリアすることが求められる。そのために、様々なリソグラフィ技術が開発および実用化されつつある。上図は、電子線(EB)で描画して作製した線幅60nmのライン高分子パターンを示している。このような微細サイズになると、形状観察や品質管理などにおいて、高分解能の電子顕微鏡や走査型プローブ顕微鏡(SPM)が必要になり、高分子材料開発だけでなく周辺技術の進歩も重要な要素となる。しかし、下の左図のように、現在のリソグラフィプロセスでは、微細高分子パターンの基板からの剥離が問題になっている。このパターン剥離は、パターンを現像する際のリンス処理において、パターン間に存在するリンス液(純水)のラプラス力に起因している。また、この剥離したパターンは、その後のエッチングマスクとしては不十分であり、デバイス不良の原因となる。近年では、現像工程だけでなく、その後の真空下で行われるエッチング工程でもパターンが剥離する。よって、高分子パターン自体の凝集性を高め、剥離要因に対する機械的な強度の確保が重要となる。ここで、高分子パターンの剥離現象に関与する要因を考察する。物理的要因として、高分子材料、高分子基板界面、基板材料などにおける複数の要因が同時に関与する。付着性の改善には、これらの要因を定量化し解析することが重要になる。現在のところ、高分子パターンの剥離現象は、関与する要因の多さに比べて、得られる実験的情報が少ないため解決に時間がかかる。

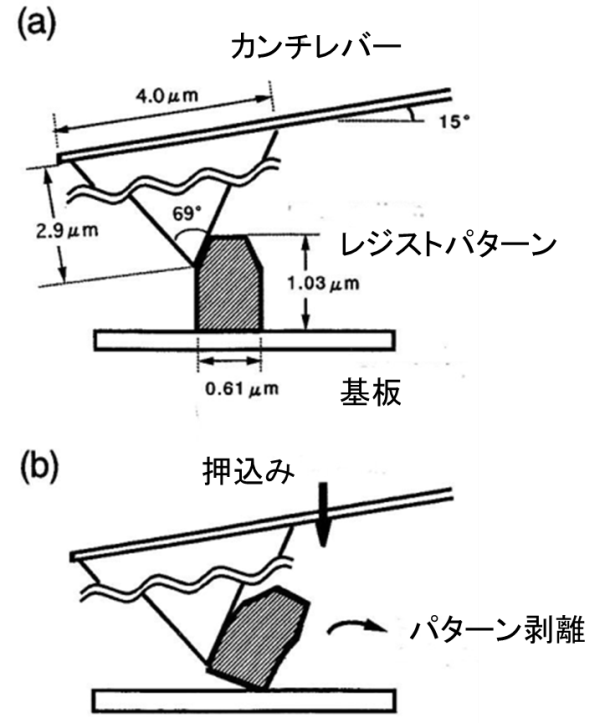

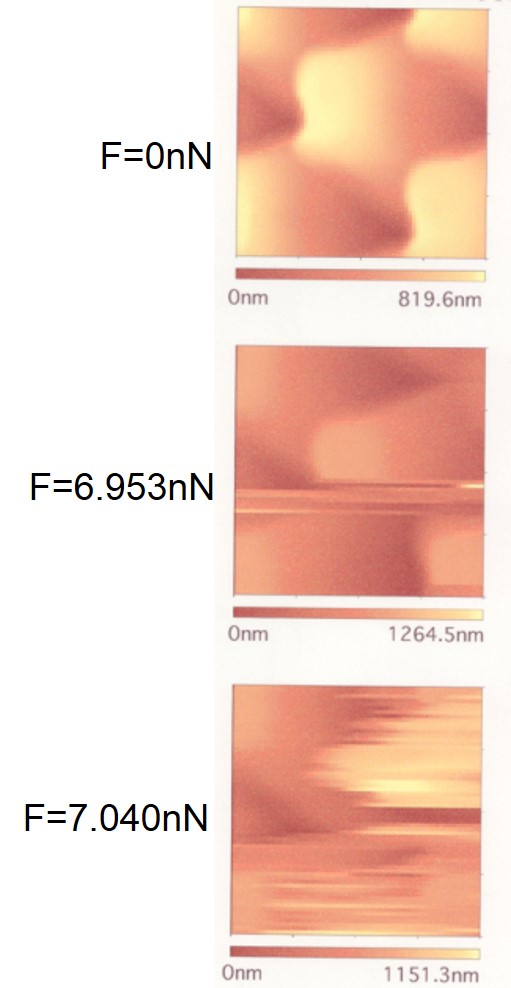

我々は、AFMを用いて、微細高分子パターンの付着性および凝集性の定量的な解析技術を開発している。上の右図はAFMによる高分子パターンの剥離試験(DPAT:Direct Peeling method by using AFM Tip)法の概略を示している。AFMの微細探針を用いると、パターン上の任意の場所に直接荷重を加えることが可能となり、かつ、その場観察でパターンの剥離性を解析できる。まず、(a)のように、AFMにより高分子パターンに荷重を加えずに形状を観察する。この像から、パターン内の荷重印加点を決定する。この場合、高分子パターンおよび探針には、変形およびクラック等は生じさせない。次に、(b)において、探針の先端をパターン上の荷重印加点に接触させて、パターンに荷重を加える。このとき、カンチレバーの変位は光学系により制御されている。探針を移動させて荷重をさらに加えることでパターン変形および剥離が生じる。この場合に探針から加えられた荷重は、探針の変位とばね定数から換算できる。最終的に、基板からのパターンの剥離および高分子残渣形成を確認する。このように、本手法は、微細パターンに直接荷重を加えて、付着・凝集特性を解析できることが特徴である。次に、AFMによって測定した微細高分子パターンの付着・凝集性の具体例を示す。

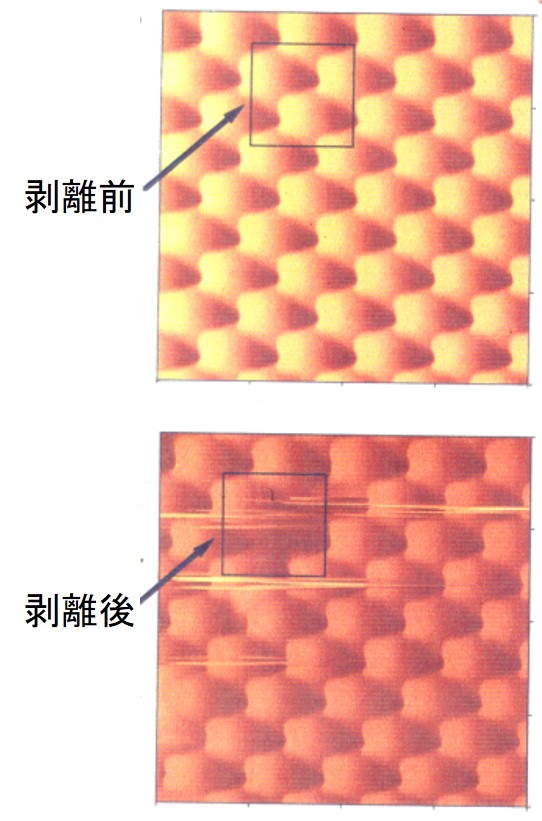

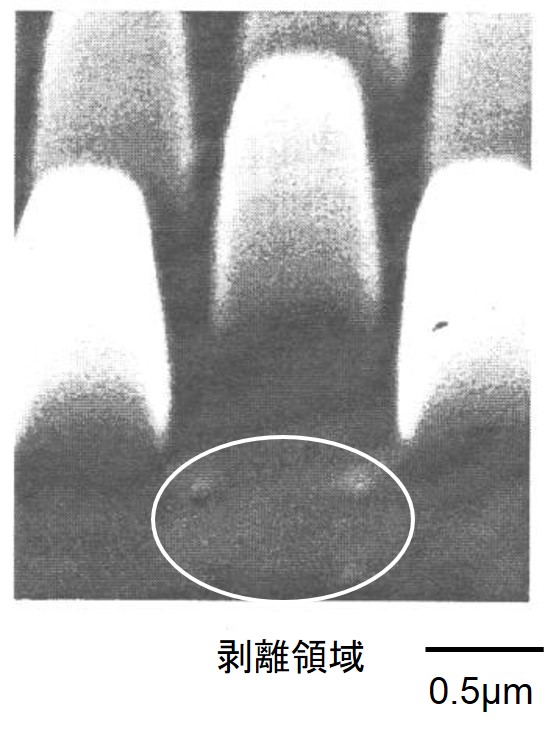

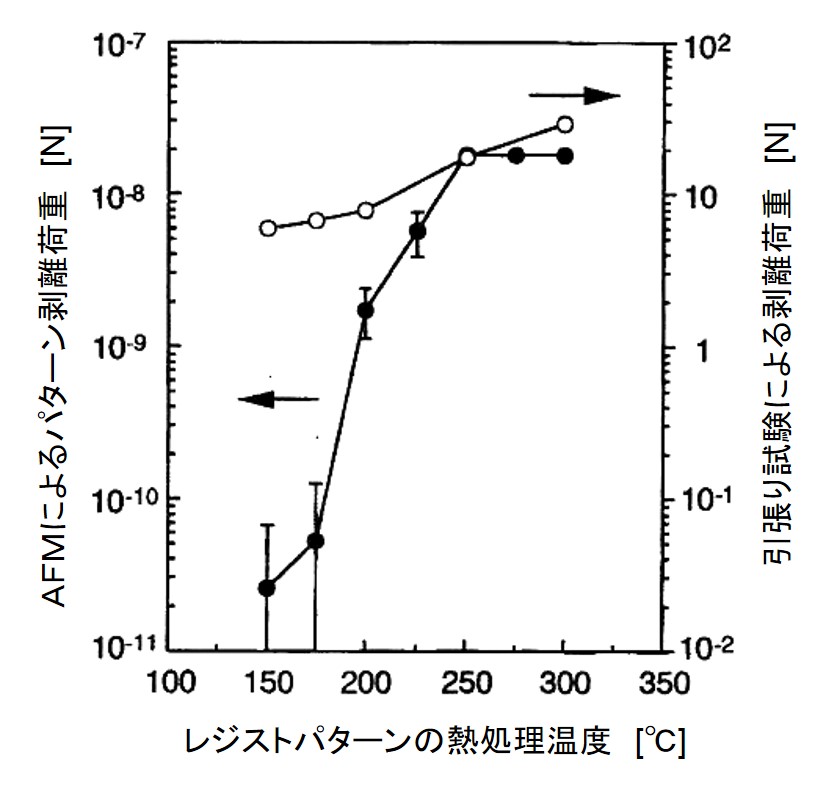

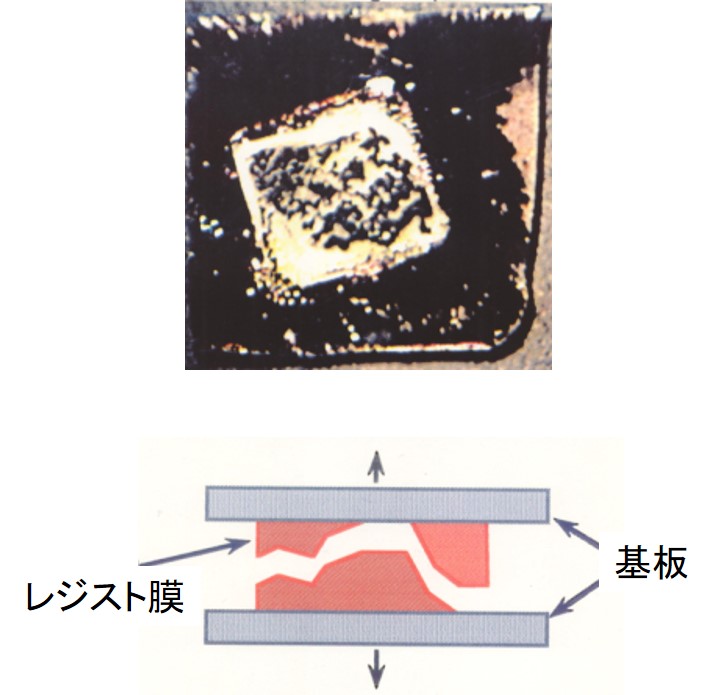

ここでは、365nmの紫外線(i線)に感度を有するポジ型高分子材料を使用して微細パターンを作製した。この高分子パターンは、ノボラック樹脂、感光剤、溶剤の3成分から成っている。一辺600nmの正方形マスクパターンを高分子膜中に転写し、TMAH(tetramethylammoniumhydroxide)2.38%水溶液中に浸し、露光部の溶解除去を行った。そして、熱処理は150~300℃までの各温度でホットプレートを用いて5分間行い、高分子パターン全体を硬化させた。上の左図はAFMにより観察した高分子パターン配列を示している。リソグラフィで作製したパターンが規則的に配列している様子が分かる。上の左図は、DPAT法によるパターン破壊時の感度を検証している。この場合のパターンの剥離荷重は7.040nNであったが、6.953nNの荷重の場合はパターンの倒壊は生じていない。よって、本手法を用いた付着荷重の測定分解能は約0.08nNであるである。これは付着力試験法としては、高い分解能である。右図は、基板から剥離した高分子パターンのSEM像を示している。個々のパターンが倒壊している様子が分かる。また、ほとんどのパターン倒壊は基板上に残さを形成しないため、高分子材料の凝集破壊は生じていない。下の左図は、高分子パターンの剥離荷重の熱処理温度依存性を示している。DPAT法による試験では、熱処理温度の増加に従い剥離荷重(●)も増加しているため、高分子パターンと基板との付着力の増大を表している。実験的には、約3桁の付着力増加が確認できる。この付着力の増大は、表面エネルギーの増大やフォト高分子材料の硬化などが顕著に反映している。従来の付着力評価法である引張り破壊試験の結果(○)も、DPAT法と同じ傾向を示しているが、付着力の増加は1桁程度である。これは、下の右図にあるように、破断面が界面破壊と凝集破壊の混合破壊となるため、測定感度が鈍ったことに起因する。よって、局所測定であるDPAT法では、測定感度も増加させる効果がある。

ここでは、AFMを用いたナノスケールの微小固体の付着・凝集および表面特性解析について述べた。AFMの微細探針を用いて荷重を加えるDPAT法により、微細高分子パターンの付着力解析を定量的に解析することができる。

参考文献